ДСТУ Б В.2.7-134:2007 Будівельні матеріали. Пінополіуретани монтажні (монтажні піни). Методи випробування ( Б В.2.7-134:2007 )

Документ предоставляется совершенно бесплатно, без СМС или другой скрытой оплаты. Скачивание доступно только зарегистрированным пользователям. Зарегистрируйтесь сейчас и получите свободный доступ ко всей базе документов - ДСТУ, ГОСТ, ДБН, Снип, Санпин Скачать документ бесплатно! Предварительный просмотр:НАЦІОНАЛЬНИЙ СТАНДАРТ УКРАЇНИ

ПІНОПОЛІУРЕТАНИ МОНТАЖНІ

ДСТУ Б В.2.7-134:2007 Київ

1 РОЗРОБЛЕНО: Науково-дослідний інститут будівельного виробництва (НДІБВ) Мінрегіонбуду України РОЗРОБНИКИ: В. Балицький, д-р техн. наук; Г. Власюк; В. Іваненко, канд. техн. наук; 2 ПРИЙНЯТО ТА НАДАНО ЧИННОСТІ: наказ Мінрегіонбуду України від 30.07.2007 р. № 117 3 УВЕДЕНО ВПЕРШЕ

С. 1 Сфера застосування 1 2 Нормативні посилання 2 3 Терміни та визначення понять 4 4 Методи випробування 4 4.1 Загальні положення 4 4.2 Визначення зовнішнього вигляду 4 4.3 Визначення життєздатності 5 4.4.Визначення часу гелеутворення 5 4.5 Визначення липкості 5 4.6 Визначення часу інтенсивного підйому 6 4.7 Визначення готовності до механічного оброблення 6 4.8 Визначення коефіцієнта підйому 6 4.9 Визначення густини 7 4.10 Визначення водопоглинання 7 4.11 Визначення адсорбційного зволоження 8 4.12. Визначення границі міцності за зсуву 8 4.13 Визначення міцності на стиск за 10 % лінійної деформації 9 4.14 Визначення міцності на стиск за 80 % лінійної деформації 10 4.15 Визначення міцності за прогинання 10 4.16 Визначення границі міцності за розтягнення і відносного подовження 4.17 Визначення теплопровідності за температури (25+5) оС 12 4.18 Визначення адгезійної міцності 13 4.19 Визначення опору текучості 14 4.20 Визначення структури матеріалу в перерізі 14 4.21 Визначення максимальної деформації 15 4.22 Визначення теплостійкості 15 4.23 Визначення морозостійкості 16 4.24 Визначення якості нагнітання монтажної піни в порожнину 16 4.25 Визначення обємного виходу монтажної піни 17 5 Вимоги безпеки, охорони довкілля та утилізація під час випробування Додаток А Додаток Б

Пінополіуретани монтажні (монтажні піни) окремий клас ізоляційних полімерних матеріалів, які поєднують властивості герметизуючих, тепло- звукоізолюючих матеріалів. Ці матеріали можна віднести до заливних пінопластів, які виготовляють і застосовують в умовах будівельного майданчика. Монтажні піни після проходження хімічної реакції отвердіння являють собою газонаповнені полімери, основою яких є поліуретани. Вони характеризуються наявністю в полімерній матриці диспергованих газоповітряних включень і відносяться до жорстких пінопластів закрито-коміркової структури. Продукцію постачають у невеликих зручних за масою ємностях-балонах. Нанесення вихідного складу піномаси здійснюють у вигляді струменя, який спрямовують за допомогою прилаштованої трубчастої насадки в порожнину будівельної конструкції. Вихідні склади монтажних пін багатоскладові речовини, основним компонентом яких є диізоціанати, зокрема, 4,4-дифенілметандиізоціанат, а також суміш поліефірів, каталізаторів, емульгаторів, стабілізаторів та інших добавок. Отвердіваючим агентом процесу полімеризації слугує волога оточуючого повітря, спінюючим агентом двооксид вуглецю, який виділяється в результаті реакції взаємодії ди- або поліізоціанатів з вологою оточуючого повітря. Під час виходу із ємності-балону це легко рухома, спінена вязка маса, яка швидко збільшується в обємі, однорідна за консистенцією з різними відтінками жовтого або іншого забарвлення. Відмінністю цих ізоляційних матеріалів є те, що після їх нагнітання в порожнину будівельних конструкцій одночасно проходять за досить короткий проміжок часу складні хімічні перетворення, фізико-хімічні і фізико-механічні процеси, які полягають у наступному: зміна реологічних властивостей монтажних пін (збільшення їх вязкості, перехід від пастоподібних до високовязких матеріалів, утворення тягнучої нитки); структуроутворення і через деякий проміжок часу втрата рухомості, спостерігається різке збільшення в обємі, утворюється пінопласт закрито-коміркової структури; отвердіння монтажних пін, перехід від вязкого текучого стану до твердого, утворюється жорсткий пінопласт; процес зєднання (склеювання) монтажних пін з матеріалом поверхні, на яку їх наносять. Після отвердіння монтажні піни набувають в тій чи іншій мірі властивостей герметизуючих, теплоізолюючих і звукоізолюючих матеріалів. Основне призначення пінополіуретанів монтажних у сучасному будівництві ізоляція місць прилягання до стін будинків віконних і дверних блоків, балконів, лоджій. Технологія застосування монтажних пін відрізняється високою продуктивністю, що надає їй економічних переваг у порівнянні з іншими технологіями, які уже відійшли. В основному це продукція зарубіжного виробника (Латвія, Естонія, Бельгія, Німеччина, Франція, США, Польща, Голландія тощо). Відомі також окремі спільні підприємства на території України. Вітчизняних національних стандартів на цю групу будівельної продукції немає, розробка цього стандарту є актуальною і своєчасною. Новий стандарт на методи випробування пінополіуретанів монтажних розроблено з урахуванням вимог таких міжнародних стандартів: ІSО 145:1988 Пінопласти та пористі гуми. Визначення позірної щільності; ІSО 1209:1990 Пінопласти жорсткі. Випробування на згин; ІSО 1922:1981 Пінопласти. Визначення міцності жорстких матеріалів на зсув; ІSО 1926:1979 Пінопласти. Визначення механічних властивостей жорстких матеріалів під час розтягування; ІSО 2796:1986 Пінопласти жорсткі. Дослідження стабільності розмірів; ІSО 2896:1981 Пінопласти жорсткі. Визначення поглинутої води; ІSО 7616:1986 Пінопласти жорсткі. Визначення повзучості під час стиску в заданих умовах навантаження та температури.

Будівельні матеріали ПІНОПОЛІУРЕТАНИ МОНТАЖНІ (МОНТАЖНІ ПІНИ) Строительные материалы ПЕНОПОЛИУРЕТАНЫ МОНТАЖНЫЕ (МОНТАЖНЫЕ ПЕНЫ) Building materials FIITING FOAM POLYURETHANES (FIITING FOAMS) Чинний від 2008-02- 01 1 СФЕРА ЗАСТОСУВАННЯ 1.1 Цей стандарт поширюється на пінополіуретани монтажні (монтажні піни) будівельного призначення, які застосовують для ущільнення, тепло-та звукоізоляції і герметизації конструкцій (далі монтажні піни) і встановлює методи випробування за наступними показниками: зовнішній вигляд; життєздатність; час гелеутворення; липкість; час інтенсивного підйому; готовність до механічного оброблення; коефіцієнт підйому; густина; водопоглинання; адсорбційне зволоження; границя міцності за зсуву; міцність на стиск за 10 % лінійної деформації; міцність на стиск за 80 % лінійної деформації; міцність за прогинання; границя міцності за розтягнення; відносне подовження за розриву; теплопровідність за температури (25±5) оС; адгезійна міцність; опір текучості; структура матеріалу в перерізі; максимальна деформація; теплостійкість; морозостійкість; якість нагнітання монтажної піни в порожнину; обємний вихід монтажної піни.

1.2 Застосування тих або інших методів випробування, періодичність проведення випробування встановлюють у нормативній документації на конкретний вид монтажної піни.

1.3 Методи визначення показників пожежної безпеки монтажних пін згідно з ГОСТ 12.1.044.

1.4 Санітарно-гігієнічні показники монтажних пін контролюють за методиками, затвердженими Міністерством охорони здоровя України, які встановлюють у нормативній документації на конкретний вид монтажної піни. 1.5 Методи радіаційного контролю монтажних пін відповідно до вимог НРБУ, ДБН В.1.4-1.01, ДБН В.1.4-2.01.

1.6 Методи контролю за станом навколишнього природного середовища, які включають охорону атмосферного повітря, контроль за скидом стічних вод, охорони ґрунту відповідно до вимог ДСП-201, ГОСТ 17.2.3.02, СанПиН 4630, ДСанПіН 2.2.7.029. 1.7 Вимоги щодо безпечності монтажних пін викладено в розділі 5 "Вимоги безпеки, охорони довкілля та утилізація під час випробування монтажних пін" цього стандарту. 2 НОРМАТИВНІ ПОСИЛАННЯ У цьому стандарті є посилання на такі нормативні документи:

У цьому стандарті вжито терміни та визначення понять відповідно до ДСТУ Б А.1.1-76.

4 МЕТОДИ ВИПРОБУВАННЯ 4.1 Загальні положення

4.1.1 Випробування монтажних пін проводять у приміщеннях за температури повітря (23 ± 2) оС.

4.1.2 Результати випробувань повинні бути оформлені протоколом випробувань, в якому зазначають такі дані: найменування продукції, яку випробовують; позначення нормативного документа, за яким випускають і реалізують монтажну піну; дату виготовлення монтажної піни (день, місяць, рік); назву і адресу підприємства-виробника продукції; номер партії; акт відбору зразків, підписаний в установленому порядку; умови проведення випробування; назву випробувального обладнання та засобів вимірювальної техніки; вид випробування і дату його проведення (день, місяць, рік); кількість зразків, відібраних для випробування; значення кожного паралельного визначення; середнє арифметичне значення кожного показника; особливість поведінки зразків під час випробування; назву і адресу організації, яка проводила випробування; посади і прізвища осіб, які проводили випробування. 4.1.3 Відбирання зразків (порядок відбирання та обсяг відбору, кількість зразків пакувальних одиниць) необхідно проводити відповідно до вимог, які встановлюють у нормативному документі на конкретний вид монтажної піни. 4.1.4 Технологічну підготовку відібраних зразків-балонів з монтажними пінами до проведення випробування (кондиціювання балонів, підготовка піномаси, порядок підготовки балону, схема нанесення зразків монтажних пін із балону) встановлюють у нормативному документі на конкретний вид монтажної піни. 4.1.5 Масу проби монтажної піни, яку наносять на пластинки, встановлюють у нормативному документі на конкретний вид монтажної піни. 4.1.6 За величину показника якості монтажної піни, який має числове значення, приймають середнє арифметичне значення результатів випробувань усіх зразків, якщо немає інших вказівок. 4.1.7 Підготовка поверхонь пластинок, на які наносять зразки монтажних пін, повинна бути встановлена в нормативному документі на конкретний вид монтажної піни.

4.2 Визначення зовнішнього вигляду Суть методу визначення забарвлення складу монтажної піни, її рухливості, однорідності, оцінка здатності до спінення, зміни обєму піномаси. 4.2.1 Засоби контролю та матеріали: шпатель згідно з ГОСТ 10778; пластинки зі скла листового згідно з ДСТУ Б В.2.7-122 (ГОСТ 111) або із органічного скла згідно з ГОСТ 9784, або металеві пластинки згідно з ГОСТ 16523 розміром за площиною [(100

4.2.2 Проведення випробування Зовнішній вигляд складу монтажної піни визначають візуально. Для цього з балона наносять пробу на скляну або металеву пластинку і через 1 хв декількома рухами розмазують шпателем. 4.2.3 Обробка результатів Вважається, що монтажна піна витримала випробування, якщо під час огляду неозброєним оком вона відповідає вимогам, які зазначають у нормативному документі на конкретний вид монтажної піни. Кількість зразків для випробування не менше трьох.

4.3 Визначення життєздатності Суть методу визначення проміжку часу, після якого монтажна піна втрачає здатність щодо нанесення.

4.3.1 Засоби контролю та матеріали: годинник згідно з ГОСТ 10773; шпатель згідно з ГОСТ 10778; пластинки металеві згідно з ГОСТ 16523 розміром за площиною [(100 4.3.2 Проведення випробування Із балона наносять пробу монтажної піни на металеву пластинку в одному місці. Від нанесеної проби шпателем проводять невеликими частинами розмазування монтажної піни по поверхні пластинки через кожну хвилину до тих пір, поки розмазування по пластинці стає затрудненим. Величину маси проби монтажної піни, яку наносять на пластинки, встановлюють у нормативному документі на конкретний вид монтажної піни.

4.3.3 Обробка результатів За життєздатність приймають проміжок часу від моменту нанесення проби монтажної піни на поверхню пластинки до моменту, коли нанесення частини проби матеріалу стає затрудненим. Кількість зразків для випробування не менше трьох. 4.4.Визначення часу гелеутворення Суть методу визначення проміжку часу, після якого утворюється тягнуча нитка з проби монтажної піни під час дотику до її поверхні. 4.4.1 Засоби контролю та матеріали: годинник згідно з ГОСТ 10773; пластинки металеві згідно з ГОСТ 16523 або скляні пластинки згідно з ДСТУ Б В.2.7-122 (ГОСТ 111), або з органічного скла згідно з ГОСТ 9784 розміром [(100 скляні палички діаметром не менше 3 мм. 4.4.2 Проведення випробування Скляну паличку занурюють у спінену пробу після її нанесення на пластинки. Проводять візуально контроль за наростанням вязкості проби монтажної піни. Занурення палички проводять через кожну хвилину. 4.4.3 Обробка результатів За результат приймають проміжок часу від моменту нанесення проби монтажної піни на поверхню пластинки до моменту утворення тягнучої нитки під час дотику скляною паличкою до поверхні зразка монтажної піни. Кількість випробувань не менше трьох.

4.5 Визначення липкості Суть методу визначення проміжку часу з моменту нанесення проби до моменту відсутності прилипання під час дотику до поверхні плівки, яка утворилася.

4.5.1 Засоби контролю та матеріали згідно з 4.4 цього стандарту.

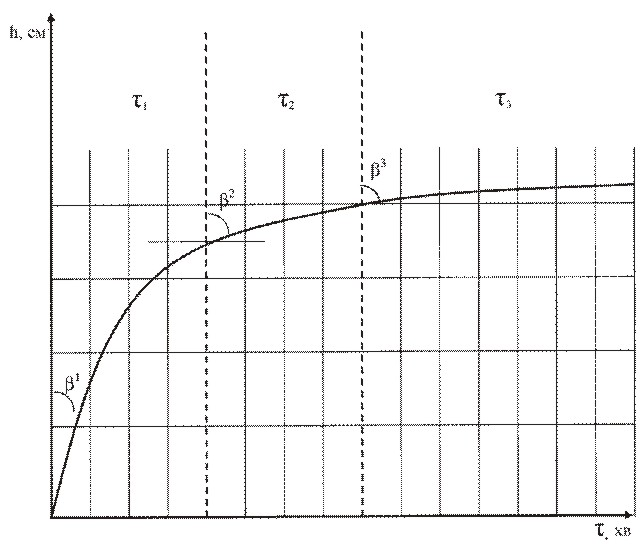

4.5.2 Проведення випробування На пластинку наносять пробу монтажної піни. Проводять визначення липкості за допомогою скляної палички. 4.5.3 Обробка результатів За результат приймають проміжок часу від моменту нанесення проби монтажної піни на поверхню пластинки до моменту, коли під час доторкання до поверхні плівки скляною паличкою відсутнє прилипання проби матеріалу. 4.6 Визначення часу інтенсивного підйому Суть методу визначення проміжку часу від початку заповнення ємності зразком монтажної піни до моменту припинення збільшення в обємі матеріалу, яке спостерігають візуально. 4.6.1 Засоби контролю та матеріали: годинник згідно з ГОСТ 10773; стакани циліндричної або конусної форми з прозорими стінками (пластмасові або скляні) обємом від 200 мл до 300 мл, на внутрішню поверхню яких наклеєна смужка міліметрового паперу завширшки від 20 мм до 30 мм. 4.6.2 Проведення випробування В стакан нагнітають пробу монтажної піни, заповнюють його не більше ніж на 1/2 обєму. Відмічають час старту і потім через кожні 5 хв на міліметровому папері фіксують цифрові значення висоти підйому проби матеріалу. Для конкретної марки монтажної піни будують графік згідно з рисунком А.1. Випробування проводять до моменту припинення видимого збільшення в обємі зразка монтажної піни. 4.6.3 Обробка результатів За результат випробування приймають сумарне значення проміжків часу Кількість зразків для випробування не менше трьох.

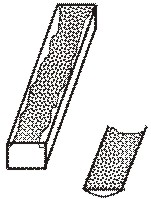

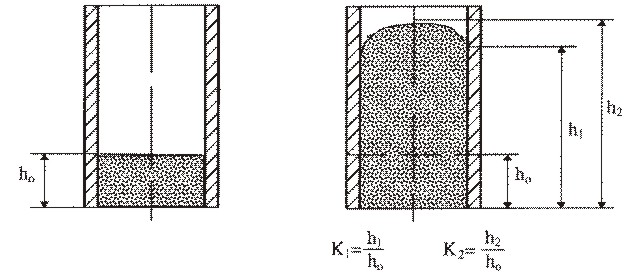

4.7 Визначення готовності до механічного оброблення Суть методу визначення проміжку часу, після якого монтажну піну дозволяється механічно обробляти. 4.7.1 Засоби контролю та матеріали: годинник механічний або електронний будь-якої марки; форми деревяні прямокутні з внутрішніми розмірами: довжина (180 ± 5) мм, ширина (50+2) мм, висота (50 ± 2) мм, кількість 3 шт.; форми картонні знімні прямокутної форми за зовнішніми розмірами: довжина (180 ± 5) мм, ширина (502) мм, висота (50 ± 2) мм, кількість 3 шт.; ножівка з мілкозубчастим металевим полотном за чинним НД; пензлик за чинним НД для змочування водою стінок картонних форм. 4.7.2 Проведення випробування У деревяні форми вставляють картонні форми. Внутрішні стінки картонних форм змочують водою. Потім форму заповнюють монтажною піною на певну висоту, яку зазначають у відповідному нормативному документі на окремий вид монтажної піни. Заповнення форми повинно бути таким, щоб після утворення пінопласту вона була заповнена повністю. Через проміжок часу, який встановлюють у нормативному документі на конкретний вид монтажної піни, зрізають частину пінопласту, яка виступає з форми, картонні форми виймають із деревяних форм. Через 24 год проводять візуальний огляд зразків у картонних формах і зрізаної частини-сегмента пінопласту. 4.7.3 Обробка результатів Роблять висновок про якість зєднання пінопласту зі стінками форми, про можливі зміни (деформації) та дефекти (тріщини, "ефект вторинної полімеризації", раковини, наскрізні отвори тощо) в площині відрізу зразка у формі і у відрізаних частинах-сегментах (див. рисунок Б.1). Кількість зразків для випробування не менше трьох. 4.8 Визначення коефіцієнта підйому Суть методу визначення співвідношення розмірів зразка монтажної піни після його отвердіння і в момент його нанесення. 4.8.1 Засоби контролю та матеріали відповідно до 4.7.1 цього стандарту, а також металева лінійка згідно з ГОСТ 427. 4.8.2 Проведення випробування На внутрішній поверхні однієї з більших бокових граней форми в трьох точках наносять позначки рівнів посередині і на відстані (60 ± 1) мм від середини. Висоту нанесення позначок рівнів установлюють у нормативному документі на конкретний вид монтажної піни. Наносять склад монтажної піни до відмічених позначок рівнів. Після отвердіння протягом 24 год знімають розміри підйому монтажної піни біля стінок форми (див. рисунок Б.2) для визначення коефіцієнта підйому К1 і за утвореним випуклим меніском для визначення коефіцієнта підйому К2. 4.8.3 Обробка результатів Коефіцієнт підйому монтажних пін визначають згідно з рисунком Б.2. Кількість зразків для випробування не менше трьох. 4.9 Визначення густини Суть методу визначення маси одиниці обєму зразка пінопласту, підготовленого певним чином. 4.9.1 Засоби контролю та матеріали: ваги лабораторні згідно з чинним НД з допустимою похибкою вимірювання не більше 0,010 г; лінійка металева згідно з ГОСТ 427; посудина пластмасова або скляна циліндричної форми діаметром (60 ± 2) мм і заввишки (60 ± 2) мм в кількості 3 шт.; ножівка з мілкозубчастим металевим полотном згідно з чинним НД; склад антиадгезійний згідно з ГОСТ 15975 або згідно з ГОСТ 9433, або мильний розчин.

4.9.2 Підготовка зразків для випробування Внутрішні стінки посудини змазують антиадгезійним матеріалом. Через проміжок часу, який установлюють у нормативній документації на конкретний вид монтажної піни, посудину заповнюють пробою монтажної піни. При цьому слідкують, щоб заповнення форми було більше 1/2 її висоти. Після отвердіння протягом 24 год із посудини виймають пробу монтажної піни і витримують її зворотним боком догори ще 24 год. Після цього зі зразків обрізають поверхневу плівку, ножівкою вирізають кубики розміром [(40±1) 4.9.3 Проведення випробування Зразки зважують на вагах, потім лінійкою заміряють їх розміри. Допустима гранична похибка вимірювання лінійкою ± 0,5 мм. 4.9.4 Обробка результатів Густину монтажної піни

де m маса кубика-зразка, кг; V обєм кубика-зразка, м3. Кількість зразків для випробування не менше трьох. 4.10 Визначення водопоглинання Суть методу визначення маси води, яку поглинув зразок монтажної піни після його отвердіння під час повного його занурення у воду протягом 24 год. 4.10.1 Засоби контролю та матеріали: ємність пластмасова або скляна діаметром (60 ± 2) мм і заввишки (60 ± 2) мм в кількості 3 шт.; склад антиадгезійний згідно з ГОСТ 15975 або згідно з ГОСТ 9433, або густий мильний розчин; шафа електрична сушильна згідно з чинним НД, що забезпечує температуру нагрівання до (70 ± 5) оС і автоматичне регулювання температури з границею похибки ± 5 оС; посудина з водою місткістю не менше 1 дм3 і наважка з нержавіючої сталі; ваги лабораторні з допустимою похибкою вимірювання не більше 0,010 г; ексикатор згідно з ГОСТ 25336 з кальцієм хлористим згідно з ГОСТ 450; папір фільтрувальний або тканина бавовняна.

4.10.2 Підготовка до випробування Формують зразки монтажної піни так, як це зазначено в 4.9.2 цього стандарту. Спочатку в ємностях протягом 24 год, потім зразки виймають, перевертають зворотнім боком догори і витримують на повітрі протягом 24 год. Після цього зразки висушують в сушильній шафі за температури (70 ± 5) оС протягом 3 год, охолоджують в ексикаторі протягом 0,5 год. 4.10.3 Проведення випробування Зразки монтажної піни зважують і занурюють в посудину з водою. За допомогою наважки забезпечують повне занурення зразків у воду. Через 24 год зразки виймають, промокають фільтрувальним папером або тканиною і зважують. 4.10.4 Обробка результатів Водопоглинання монтажної піни W у відсотках за масою обчислюють за формулою де m1 маса зразка до випробування, г; m2 маса зразка після його витримування в посудині з водою, г. Кількість зразків для випробування не менше трьох.

4.11 Визначення адсорбційного зволоження Суть методу визначення маси води, поглинутої поверхнею зразка монтажної піни, підготовленого відповідним чином, упродовж певного проміжку часу.

4.11.1 Засоби контролю та матеріали: ємності пластмасові, антиадгезійний матеріал, шафа електрична сушильна, посудина з водою, ексикатор, хлористий кальцій згідно з 4.10.1 цього стандарту; ваги аналітичні, які мають границю похибки зважування ± 0,2 мг; ножівка з мілкозубчастим металевим полотном.

4.11.2 Підготовка до випробування (метод А суцільний зразок) Підготовка і виготовлення зразків для випробування відповідно до 4.10.2 цього стандарту.

4.11.3 Підготовка до випробування (метод Б зразок має форму куба) Підготовка і виготовлення зразків для випробування відповідно до 4.9.2 цього стандарту. 4.11.4 Підготовка до випробування (метод В зразок має площу перерізу і суцільну плівку) Підготовка і виготовлення зразків до випробування відповідно до 4.10.2 цього стандарту. Ножівкою зрізають плівку з однієї грані отверділих зразків, які потім витримують 3 год на повітрі і ще 3 год в сушильній шафі за температури (70 ± 5) оС. Після цього зразки охолоджують в ексикаторі протягом 0,5 год і зважують. 4.11.5 Проведення випробування Зразки монтажної піни розташовують над посудиною з водою. Посудина повинна знаходитися в ексикаторі. Зразки, підготовлені за 4.11.4 (метод В), розташовують над посудиною з водою зрізаною гранню догори. Зразки витримують 24 год, потім виймають із ексикатора і знову зважують. 4.11.6 Обробка результатів Адсорбційне зволоження кожного зразка монтажної піни Wсорб у відсотках обчислюють за формулою

де g1 маса висушеного зразка до випробування, г; g2 маса зразка після витримки над водою, г. Кількість зразків для випробування не менше трьох.

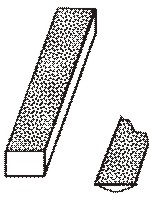

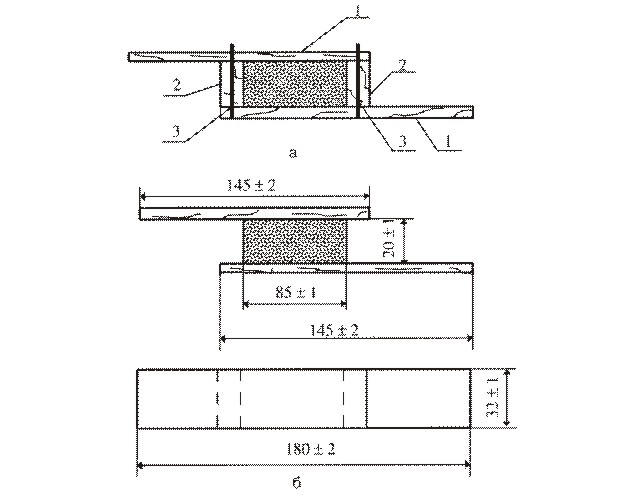

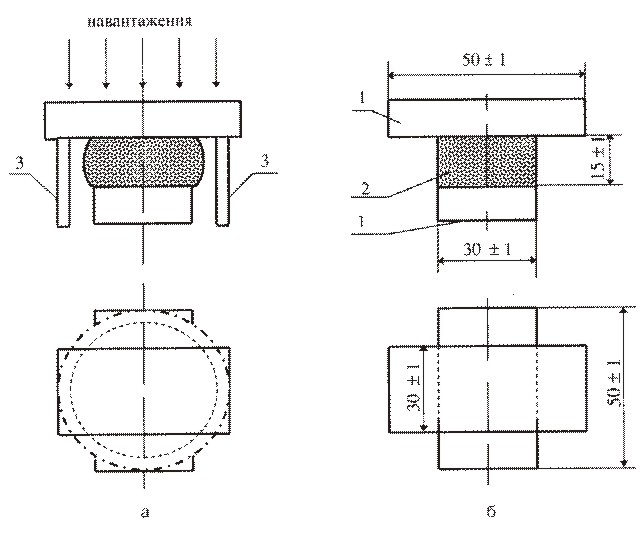

4.12. Визначення границі міцності за зсуву Суть методу визначення величини руйнівної сили за зсуву, яка намагається зрушити одну частину зразка відносно іншої, що зєднані між собою монтажною піною. 4.12.1 Засоби контролю та матеріали: машина розривна, яка дозволяє проводити вимірювання зі швидкістю рухомого захвата 10 мм/хв, і забезпечує похибку вимірювання руйнівного зусилля не вище 1 %; лінійка металева згідно з ГОСТ 427; пластинки деревяні, які виготовлені з дошки згідно з ГОСТ 11047 (на яких формуються зразки монтажної піни), розмірів: довжина (145 ± 5) мм, ширина (33 ± 2) мм, товщина (7 ± 1) мм; вкладиші допоміжні деревяні, які виготовлені з дошки згідно з ГОСТ 11047 і виконують функції обмежувачів під час формування зразка між двома пластинками, розмірів: довжина (33 ± 2) мм, висота (20 ± 1) мм, ширина (10 ± 1) мм; склад антиадгезійний згідно з ГОСТ 15975 або згідно з ГОСТ 9433, або густий мильний розчин; пензлик для змочування поверхонь деревяних пластинок; ножівка з мілкозубчастим металевим полотном; плівка поліетиленова згідно з ГОСТ 10354; ніж для зачищення поверхонь пластинок; хомути з будь-якого матеріалу, які забезпечують жорсткість конструкції зібраної деревяної форми. 4.12.2 Підготовка до випробування На рівну поверхню кладуть поліетиленову плівку, змащують антиадгезійним матеріалом. Внутрішні поверхні деревяних пластинок за допомогою пензлика змочують водою, а внутрішні поверхні деревяних вкладишів антиадгезійним матеріалом. Технологічну витримку перед складанням форми на поліетиленовій плівці встановлюють у нормативному документі на конкретний вид монтажної піни. На підготовлену поліетиленову плівку встановлюють на бічні грані деревяні пластинки, які розташовують паралельно між собою. Між пластинками розміщують обмежувальні вкладиші, утворюється форма прямокутного перерізу (рисунок Б.3) з внутрішніми розмірами: довжина L (85 ± 5) мм; ширина b (33 ± 2) мм, висота h (20 ± 1) мм. Жорсткість форми забезпечують хомутами з зовнішнього боку двох пластинок. В зібрану форму вносять пробу монтажної піни на певну висоту, яку зазначають у відповідному нормативному документі на окремий вид монтажної піни. Заповнення форми повинно бути таким, щоб після утворення пінопласту вона була заповнена повністю. Отвердіння зразків у формі не менше 24 год. Після цього видаляють вкладиші, форму зі зразком монтажної піни перевертають на зворотній бік і ще витримують 24 год. Потім ножівкою обрізають напливи, ножем зачищають поверхню пластинок. Підготовлені зразки (рисунок Б.3) перед випробуванням витримують ще 24 год, якщо немає інших вказівок у нормативному документі на конкретний вид монтажної піни. 4.12.3 Проведення випробування Заміряють розміри зразка так, як це показано на рисунку Б.3. Ширину заміряють з двох сторін у трьох точках і приймають середнє арифметичне значення шести замірів. Довжину теж заміряють з двох сторін зразка і приймають середнє арифметичне значення двох замірів. Після цього зразок закріплюють у захватах розривної машини і виконують випробування до його руйнування. Встановлення зразків у затискачі машини повинно бути на однаковій відстані від кінців пластинок. Повздовжня вісь зразка повинна збігатися з віссю навантаження, що прикладається. Під час випробування фіксують максимальне зусилля, яке досягається в момент руйнування зразка. 4.12.4 Обробка результатів Проводять візуальний огляд зруйнованого зразка, визначають характер руйнування (когезійний або адгезійний). Границю міцності за зсуву зразка монтажної піни де Р руйнівне навантаження, Н; L довжина напустку, м; b ширина напустку, м. Кількість зразків для випробування не менше трьох. 4.13 Визначення міцності на стиск за 10 % лінійної деформації Суть методу визначення зусиль стискання, які деформують зразок пінопласту за товщиною на 10 % за певних умов випробування.

4.13.1 Засоби контролю та матеріали: машина випробувальна з вертикальною віссю навантаження, яка забезпечує швидкість навантаження зразка від 5 мм/хв до 10 мм/хв і дозволяє проводити вимірювання зусиль з похибкою не вище 1 %; ємність пластмасова або скляна діаметром (60 ± 2) мм і заввишки (60 ± 2) мм в кількості 3 шт.; ножівка з мілкозубчастим металевим полотном; матеріал антиадгезійний згідно з ГОСТ 15975 або згідно з ГОСТ 9433, або густий мильний розчин; лінійка металева згідно з ГОСТ 427. 4.13.2 Підготовка до випробування Підготовку зразків до випробування проводять у послідовності, яка вказана в методиці випробування з визначення густини монтажної піни (4.9.2 цього стандарту). Спочатку зразок монтажної піни витримують 24 год в ємностях, потім 24 год після виймання зразка з ємності, коли зразки перевернуті на зворотній бік, і потім ще 24 год після механічного оброблення. Випробування проводять на зразках-кубиках розміром (50 ± 1) мм 4.13.3 Проведення випробування Зразок-кубик поміщають у машину, стискають, фіксують зусилля, під дією якого товщина зразка зменшилася на 10 %. 4.13.4 Обробка результатів Міцність на стиск за 10 % лінійної деформації зразка монтажної піни F10 в мегапаскалях обчислюють за формулою де Р зусилля, яке викликає деформацію зразка на 10 %, Н; S площа поперечного перерізу зразка, м2. Кількість зразків для випробування не менше трьох.

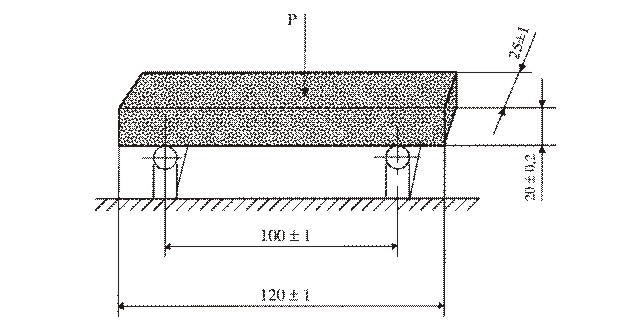

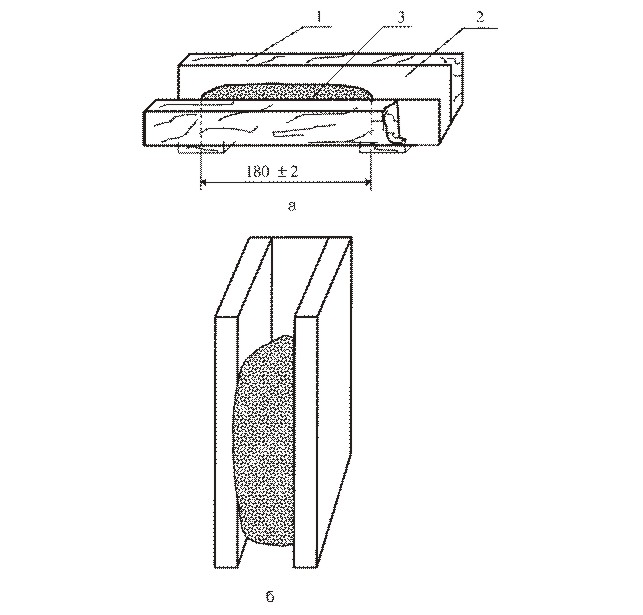

4.14 Визначення міцності на стиск за 80 % лінійної деформації Суть методу визначення зусиль стискання, які деформують зразок пінопласту за товщиною на 80 % за певних умов випробування. 4.14.1 Засоби контролю та матеріали за 4.13.1 цього стандарту. 4.14.2 Підготовка до випробування згідно з 4.13.2 цього стандарту. 4.14.3 Проведення випробування Випробування проводять так, як це вказано в 4.13 цього стандарту, але фіксують зусилля, під дією якого товщина зразка зменшилася на 80 %. 4.14.4 Обробка результатів Міцність на стиск за 80 % лінійної деформації кожного зразка монтажної піни F80 в мегапаскалях обчислюють за формулою (5). Кількість зразків для випробування не менше трьох. 4.15 Визначення міцності за прогинання Суть методу визначення зусилля, яке спричиняє прогин зразка на задане значення або його руйнування під час його навантаження. 4.15.1 Засоби контролю та матеріали: машина, яка дозволяє проводити випробування на прогинання зі швидкістю навантаження 10 мм/хв і вимірювання навантаження з похибкою не більше 1 % від величин, що вимірюють, та прогину з похибкою не більше ± 0,2 мм від величин виміру. Машина повинна бути забезпечена опорами, на яких розміщують зразок у вигляді бруска і навантажувального індентора. Робочі поверхні індентора і опор повинні мати в перерізі форму напівциліндрів (рисунок Б.4) з радіусом (5± 0,1) мм. Під час випробування індентор повинен давати навантаження суворо посередині між опорами; лінійка металева згідно з ГОСТ 427; форми пластмасові лотки з внутрішніми розмірами: довжина (125 ± 3) мм; ширина (50 ± 1) мм, висота (25 ± 1) мм в кількості 3 шт.; антиадгезійний матеріал і ножівка згідно з 4.9.1 цього стандарту.

4.15.2 Підготовка до випробування Вносять пробу монтажної піни у форми-лотки, внутрішні стінки яких заздалегідь змащені антиадгезійним матеріалом. Заповнення форми за висотою вказують у нормативному документі на конкретний вид монтажної піни і воно повинно бути таким, щоб після утворення пінопласту форма була заповнена повністю. Формування зразків у формах проводять за схемою: отвердіння 24 год у формі-лотку, потім заготовки-зразки виймають із форми, перевертають на зворотній бік і іще витримують на повітрі 24 год. Після цього із заготовок ножівкою вирізають зразки у вигляді прямокутних брусків розмірами: довжина (120 ± 2) мм; ширина ( 25 ± 1) мм; висота (20 ± 1) мм. Зразки повинні мати рівну поверхню без дефектів структури пінопласту: тріщин, наскрізних отворів, раковин. 4.15.3 Проведення випробування Заміряють ширину і висоту в трьох точках: з обох сторін зразка посередині і на відстані (20 ± 1) мм від кінців зразка. Зразок кладуть на опори (рисунок Б.4) і проводять випробування. Під час досягнення значення прогину, який установлюють у нормативній документації на конкретний вид монтажної піни, припиняють навантаження і фіксують його значення. Якщо зразок зруйнувався до досягнення встановленого розміру прогину, то фіксують навантаження і величину прогину в момент руйнування зразка. 4.15.4 Обробка результатів Міцність за прогинання зразка монтажної піни

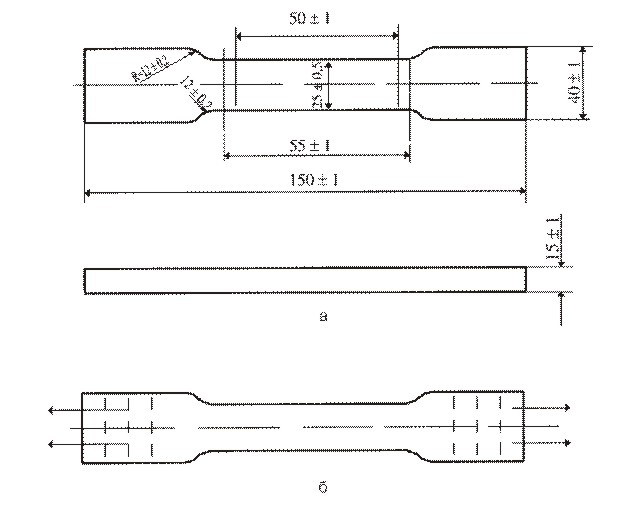

де Р навантаження, Н; L відстань між опорами, м; b ширина зразка, м; h товщина зразка, м. Кількість зразків для випробування не менше пяти. 4.16 Визначення границі міцності за розтягнення і відносного подовження за розриву Суть методу визначення руйнівних зусиль під час розтягування зразка та відносного подовження за його розриву. 4.16.1 Засоби контролю та матеріали: машина, яка виконує випробування на розтягування зі швидкістю рухомого захвата 25 мм/хв, забезпечує вимірювання величин зусилля з похибкою не більше 1 %. Захвати машини повинні забезпечувати надійне кріплення зразка за збігу осі зразка з напрямком його розтягу і збереження конструкції зразка на початок випробування; лінійка металева згідно з ГОСТ 427; форми-лотки згідно з 4.15.1 цього стандарту; антиадгезійний матеріал і ножівка згідно з 4.9.1 цього стандарту; тканина міцна, яка не витягується; нитка міцна з будь-якого матеріалу, яка не витягується.

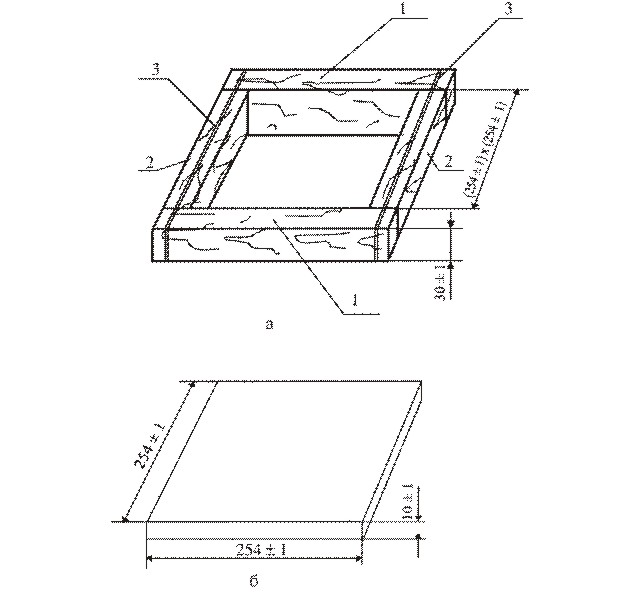

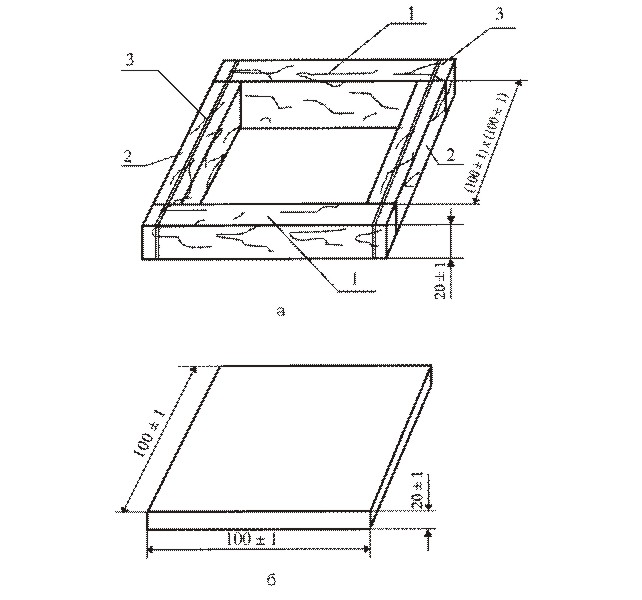

4.16.2 Підготовка до випробування Форми-лотки заповнюють зразками монтажної піни, які формуються та отвердівають так, як це зазначено під час визначення границі міцності за прогинання (4.15.2 цього стандарту). Після виймання зразків із форм-лотків і витримки їх на повітрі зворотнім боком догори з них за допомогою ножівки вирізають зразки-лопатки розмірами відповідно до рисунка Б.5. Перед випробуванням зразки-лопатки витримують 24 год, якщо немає інших вказівок у нормативній документації на конкретний вид монтажної піни. Лопаткову частину зразків підсилюють тканиною прошивають ниткою в декілька рядків. При цьому не повинно бути пошкоджень поверхні зразків. Зразки повинні мати рівну поверхню без дефектів структури пінопласту: тріщин, наскрізних отворів. Кількість зразків для випробування не менше пяти. 4.16.3 Проведення випробування Перед випробуванням на зразки наносять обережно без пошкодження його поверхні симетрично риски-позначки, які визначають робочу частину зразка (рисунок Б.5). Заміряють довжину і ширину робочої частини зразка з точністю до 0,5 мм. Зразок закріплюють у затискачі розривної машини на рівній відстані за допомогою підсиленої прошитої тканини. У процесі випробування записується діаграма "навантаження-деформація" до руйнування зразка, а також знімають показання вимірювальних приладів. 4.16.4 Обробка результатів У розрахунок приймають результати, в яких руйнування зразка проходило в його робочій частині. Границю міцності за розтягнення зразка монтажної піни де Р навантаження, яке викликало руйнування зразка, Н; S площа поперечного перерізу робочої частини зразка, м2. Відносне подовження під час розриву зразка монтажної піни де l1 початкова довжина робочої частини зразка, м; l2 довжина робочої частини зразка під час його розриву, м; Кількість зразків для випробування не менше пяти. 4.17 Визначення теплопровідності за температури (25 ± 5) oС Суть методу полягає у вимірюванні щільності теплового потоку, який пронизує зразок монтажної піни відповідної товщини, яку випробовують, і різниці температур між торцевими поверхнями зразка. 4.17.1 Засоби контролю та матеріали: засоби вимірювальної техніки згідно з ДСТУ Б В.2.7-105 (ГОСТ 7076); пластинки, які виготовлені з деревяних виробів згідно з ГОСТ 11047, розмірів: довжина (300 ± 2) мм; ширина (30 ± 1) мм і товщина (20 ± 1) мм; пластинки, які виготовлені з деревяних виробів згідно з ГОСТ 11047, розмірів: довжина (254 ± 2) мм; ширина (30 ± 1) мм і товщина (20 ± 1) мм; антиадгезійний матеріал і ножівка згідно з 4.9.1 цього стандарту; поліетиленова плівка згідно з ГОСТ 10354; хомути-захвати з будь-якого матеріалу і конструкції. 4.17.2 Підготовка до випробування На рівну поверхню кладуть поліетиленову плівку, яку змазують антиадгезійним матеріалом. Окремо складають за допомогою хомутів-захватів деревяну форму квадратного перерізу з внутрішніми розмірами (254 ± 1) мм Поліетиленову плівку і внутрішні поверхні деревяних пластинок змазують антиадгезійним матеріалом. Форму кладуть на поліетиленову плівку і заповнюють зразком монтажної піни. Технологічна витримка перед початком заповнення форми зразком монтажної піни на поліетиленовій плівці, заповнення форми за її висотою повинні бути вказані у нормативному документі на конкретний вид монтажної піни. Після отвердіння форма повинна бути заповнена повністю пінопластом. Формування зразків у формі 24 год, потім форму розбирають, заготовки-зразки виймають із форми, перевертають на зворотній бік і витримують на повітрі 24 год. Після цього ножівкою із заготовок вирізають зразки-пластини квадратного перерізу розмірами [(254 ± 1) Зразки повинні мати рівну поверхню без видимих дефектів коміркової структури і механічного оброблення. Перед випробуванням зразки-пластини витримують ще 24 год, якщо немає інших вказівок у нормативній документації на конкретний вид монтажної піни. 4.17.3 Проведення випробування Випробування проводять відповідно до ДСТУ Б В.2.7-105 (ГОСТ 7076). Положення зразка під час випробування горизонтальне. На кожному зразку проводять 10 вимірювань сигналів датчика теплового потоку, диференційованої, гарячої та холодної термопари. Кількість зразків, взятих для випробування, не менше трьох.

4.18 Визначення адгезійної міцності Суть методу визначення величини руйнівної сили за розтягування зразка монтажної піни, зєднаного з поверхнею.

4.18.1 Засоби контролю та матеріали: машина для випробування на розтягнення зі швидкістю рухомого захвата 25 мм/хв, яка забезпечує вимірювання величин зусилля з похибкою не більше 1 %. Захвати машини повинні забезпечувати надійне кріплення зразків за збігу осі зразка з напрямком його розтягнення і збереження конструкції зразка до початку випробування: лінійка металева згідно з ГОСТ 427; штангенциркуль згідно з ГОСТ 166; пластинки бетонні, виготовлені з цементу марки 400, піску і води у співвідношенні 1 пластинки деревяні, виготовлені з дерева згідно з ГОСТ 11047, розмірами: довжина (50 ± 1) мм, ширина (30 ± 1) мм, товщина (10 ± 1) мм; пластинки полівінілхлоридні, виготовлені з ПВХ згідно з ГОСТ 19111, розмірами: довжина (50 ± 1) мм, ширина (30 ± 1) мм, товщина (10 ± 1) мм; пластинки алюмінієві, виготовлені з алюмінію згідно з ГОСТ 21631, розмірами: довжина (50 ± 1) мм, ширина (30 ± 1) мм, товщина 3 мм; пластинки сталеві, виготовлені з листової сталі згідно з ГОСТ 16523, розмірами: довжина (50 ± 1) мм, ширина (30 ± 1) мм, товщина 3 мм; пластинки, виготовлені з цегли згідно з ДСТУ Б В.2.7-61, розмірами: довжина (50 ± 1) мм, ширина (30 ± 1) мм, товщина (20 ± 1) мм; пензлик для змочування поверхонь; ножівка з мілкозубчастим металевим полотном; наважка масою від 250 г до 300 г із будь-якого матеріалу (рисунок Б.7); опори будь-якої конструкції, на яких розташовують верхні пластинки. 4.18.2 Підготовка до випробування Із двох пластинок одного і того ж матеріалу, поверхня яких заздалегідь змочена водою за допомогою пензлика, формують хрестоподібні зразки, які зєднані між собою монтажною піною. Для цього монтажну піну наносять на нижню пластинку. За допомогою опор установлюють одразу ж хрестоподібно верхню пластинку. На верхню пластинку обережно, щоб не було зміщень пластинки, кладуть наважку для отримання зразків однакової висоти після отвердіння (див. рисунок Б.7). Для випробування підготовлюють не менше пяти зразків. Через 24 год отвердіння знімають наважку, зразки обробляють ножівкою до розмірів, вказаних на рисунку Б.7, і витримують перед випробуванням 24 год, якщо немає інших вказівок у нормативній документації на конкретний вид монтажної піни. 4.18.3 Проведення випробування Заміряють розміри зразка монтажної піни, підраховують площу поперечного перерізу. Зразки встановлюють у захвати розривної машини і проводять випробування до руйнування зразка. 4.18.4 Обробка результатів Адгезійну міцність зразка монтажної піни де Р сила, яка викликала руйнування зразка, Н; S площа поперечного перерізу зразка монтажної піни, м2. Кількість зразків для випробування не менше трьох.

4.19 Визначення опору текучості Суть методу визначення величини самовільного сповзання монтажної піни з вертикальної поверхні. Визначають здатність монтажної піни утримуватися на вертикальних поверхнях. 4.19.1 Засоби контролю та матеріали: форми деревяні прямокутного перерізу внутрішніми розмірами: довжина (230 ± 10) мм, ширина (50+1) мм, висота (50+1) мм; форми картонні знімні прямокутного перерізу розмірами: довжина (230 ± 10) мм, ширина (501) мм, висота (501) мм. На їх дно наклеєний міліметровий папір; пензлик для змочування внутрішніх поверхонь картонних форм.

4.19.2 Підготовка до випробування У горизонтально розташовані деревяні форми вставляють картонні форми, на яких по довжині форми відмічають відстань 180 мм, яка рівно віддалена від країв форми (рисунок Б.8). Внутрішні стінки картонної форми зволожують водою за допомогою пензлика. 4.19.3 Проведення випробування На відмічену ділянку наносять монтажну піну. Заповнення форми за висотою установлюють у нормативному документі на конкретний вид монтажної піни і воно повинно бути таким, щоб після утворення пінопласту форма була заповнена повністю (рисунок Б.8). Після нанесення проби монтажної піни в форму останню одразу ж обережно ставлять у вертикальне положення. Спостерігають за здатністю монтажної піни утримуватися на вертикальних поверхнях. Якщо монтажна піна не утримується у формі у вертикальному положенні, то випробування на цьому призупиняють і роблять відповідний запис у протоколі випробувань. Якщо монтажна піна здатна утримуватися на вертикальних поверхнях, випробування продовжують, форми в такому положенні залишають на 24 год. Після 24 год отвердіння виймають картонні форми і вимірюють збільшення монтажної піни відносно верхньої позначки hверх і збільшення монтажної піни відносно нижньої позначки hнижн. 4.19.4 Обробка результатів Опір текучості монтажної піни в міліметрах визначають як різницю між hнижн і hверх. Кількість зразків для випробування не менше трьох . 4.20 Визначення структури матеріалу в перерізі Суть методу визначення конструктивних параметрів структури матеріалу в площині перерізу.

4.20.1 Засоби контролю та матеріали: лупа з чотирикратним збільшенням згідно з ГОСТ 25706; форми деревяні прямокутного перерізу внутрішніми розмірами: довжина (230 ± 10) мм, ширина (50+1) мм, висота (50+1) мм; форми картонні знімні прямокутного перерізу розмірами: довжина (230 ± 10) мм, ширина (501) мм, висота (501) мм; пензлик для змочування внутрішніх поверхонь картонних форм; лінійка металева згідно з ГОСТ 427; ножівка з мілкозубчастим металевим полотном. 4.20.2 Підготовка до випробування В горизонтально розташовані деревяні форми вставляють картонні форми. Внутрішні стінки картонної форми зволожують водою.

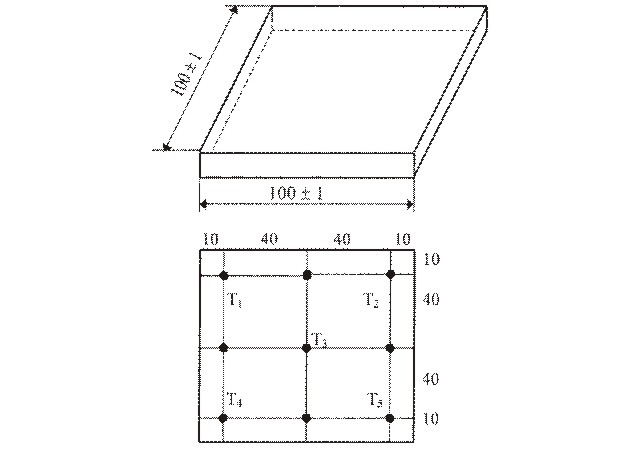

4.20.3 Проведення випробування У зібрані форми наносять монтажну піну. Заповнення форми за висотою встановлюють у нормативному документі на конкретний вид монтажної піни і воно повинно бути таким, щоб після утворення пінопласту форма була заповнена повністю. Зразки отвердівають 24 год. Після цього ножівкою відрізають верхню частину поверхні отверділого зразка, яка виступає за розмір висоти форми. 4.20.4 Обробка результатів За допомогою лупи проводять огляд структури поверхні пінопласту. Відмічають форму комірок структури, дають характеристику щільності структури, відкритість чи закритість комірок структури, наявність перегородок, а також тріщин і отворів. Підраховують кількість отворів і раковин, розміри заміряють лінійкою. Кількість зразків для випробування не менше трьох. 4.21 Визначення максимальної деформації Суть методу визначення максимальної деформації зразка монтажної піни після циклічного впливу нагрівання за температури (85 ± 5) оС та охолодження за кімнатної температури, якщо немає інших вказівок у нормативній документації на конкретний вид монтажної піни. 4.21.1 Засоби контролю та матеріали: пластинки, які виготовлені з деревяних виробів згідно з ГОСТ 11047, розмірами: довжина (120 ± 1) мм; ширина (30 ± 1) мм і товщина (20 ± 1) мм; пластинки, які виготовлені з деревяних виробів згідно з ГОСТ 11047, розмірами: довжина (100 ± 1) мм; ширина (30 ± 1) мм і товщина (20 ± 1) мм; ножівка з мілкозубчастим металевим полотном; склад антиадгезійний згідно з ГОСТ 15975 або згідно з ГОСТ 9433, або густий мильний розчин; лінійка металева згідно з ГОСТ 427; шафа електрична сушильна, яка забезпечує температуру нагрівання до (85 ± 5) оС і автоматичне регулювання температури з границею похибки ± 5 оС; поліетиленова плівка згідно з ГОСТ 10354; хомути-захвати з будь-якого матеріалу і будь-якої конструкції. 4.21.2 Підготовка до випробування Зразки готують до випробування у формах (рисунок Б.9) відповідно до 4.17.2 цього стандарту. Ножівкою із заготовок вирізають зразки-пластини квадратного перерізу розмірами [(100 ± 1)х(100 ± 1) ] мм і заввишки (20 ± 1) мм. Перед випробуванням зразки-пластини витримують 24 год, якщо немає інших вказівок у нормативному документі на конкретний вид монтажної піни. Кількість зразків-пластин для випробування три. 4.21.3 Проведення випробування Перед випробуванням заміряють всі геометричні розміри зразків-пластин на відстанях відповідно до рисунка Б.10: довжину граней, ребер, діагоналей. Зразки витримують у сушильній шафі за температури (85 ± 5) оС протягом 8 год. Потім виймають із шафи і витримують за кімнатної температури 16 год і таким шляхом проводять три цикли підряд: нагрівання-охолодження. Після закінчення циклічного прогрівання зразків заміряють знову всі геометричні розміри зразків-пластинок: довжину граней, ребер, діагоналей згідно з рисунком Б.10. 4.21.4 Обробка результатів Деформацію кожного зразка монтажної піни Х у відсотках обчислюють за формулою де Х0 довжина грані або висота ребра, або довжина діагоналі зразка-пластини монтажної піни Х1 довжина грані або висота ребра, або довжина діагоналі зразка-пластини монтажної піни після випробування, мм: Кількість зразків для випробування не менше трьох. 4.22 Визначення теплостійкості Суть методу визначення стійкості зразка монтажної піни до дії температури під час його нагрівання за встановленої температури впродовж заданого часу.

4.22.1 Засоби контролю та матеріали згідно з 4.21.1 цього стандарту. Шафа сушильна повинна забезпечувати температуру нагрівання (100 ± 5) оС, якщо немає інших вказівок у нормативній документації на конкретний вид монтажної піни. 4.22.2 Підготовка до випробування Підготовка до випробування згідно з 4.21.2 цього стандарту .Виготовляють зразки-пластини тих же розмірів, що і для визначення максимальної деформації. Кількість зразків-пластин для випробування три і один зразок-пластина контрольний, який не підлягає випробуванню.

4.22.3 Проведення випробування Зразки витримують у сушильній шафі, нагрітій до температури (100 ± 5) оС, протягом 8 год. 4.22.4 Обробка результатів Після випробування проводять візуальний огляд зразків, їх забарвлення порівнюють із забарвленням контрольного зразка-пластини, який не проходив випробування. За результат випробувань приймають відсутність змін у забарвленні зразка, який проходив випробування. Кількість зразків для випробування не менше трьох.

4.23 Визначення морозостійкості Суть методу визначення міцності на стиск зразків монтажної піни за їх 80 % лінійній деформації після охолодження за температури мінус (40 ± 5) оС, якщо немає інших вказівок у нормативній документації на конкретний вид монтажної піни. 4.23.1 Засоби контролю та матеріали: машина випробувальна з вертикальною віссю навантаження, ємність пластмасова або скляна (3 шт.), ножівка, матеріал антиадгезійний, лінійка металева згідно з 4.13.1 цього стандарту; морозильна камера, яка забезпечує підтримання температури мінус (40 ± 5) оС і автоматичне регулювання температури.

4.23.2 Підготовка до випробування Кількість зразків-кубиків для випробування три. Готують кубики монтажної піни розмірами (50 ± 1) мм 4.23.3 Проведення випробування Зразок-кубик поміщають в машину і стискають. Середня швидкість навантаження під час випробування повинна бути від 5 мм/хв до 10 мм/хв. Фіксують навантаження, за якого зразок стиснувся на 80 %. 4.23.4 Обробка результатів Міцність на стиск за 80 % лінійної деформації після дії температури мінус (40 ± 5) оС кожного зразка монтажної піни F80(40) в мегапаскалях обчислюють за формулою (5). 4.24 Визначення якості нагнітання монтажної піни в порожнину Суть методу визначення суцільності шару і його здатності триматися на поверхнях під час заповнення монтажною піною вертикальних порожнин різних розмірів. 4.24.1 Засоби контролю та матеріали: форми деревяні прямокутного перерізу внутрішніми розмірами: довжина (230 ± 10) мм, ширина (50 ± 1) мм, висота (50 ± 1) мм 3 шт.; форми деревяні прямокутного перерізу внутрішніми розмірами: довжина (230 ± 10) мм, ширина (40 ± 1) мм, висота (40 ± 1) мм 3 шт.; форми деревяні прямокутного перерізу внутрішніми розмірами: довжина (230 ± 10) мм, ширина (30 ± 1) мм, висота (30 ± 1) мм 3 шт.; форми деревяні прямокутного перерізу внутрішніми розмірами: довжина (230 ± 10) мм, ширина (20 ± 1) мм, висота (20 ± 1) мм 3 шт.; пензлик для змочування внутрішніх поверхонь форм. 4.24.2 Підготовка до випробування Внутрішні стінки форм зволожують і форми ставлять у вертикальне положення.

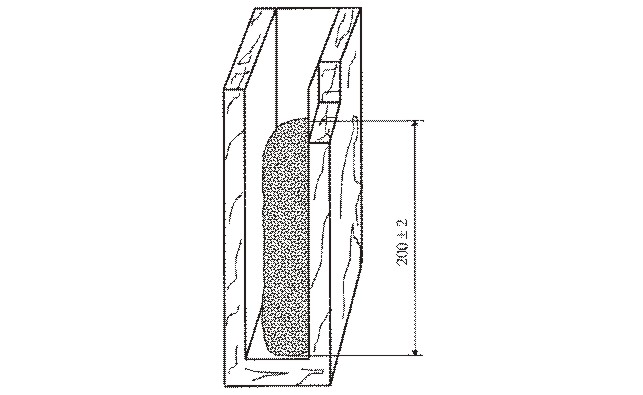

4.24.3 Проведення випробування Від нижнього упора форми нагнітають монтажну піну на висоту (200 ± 2) мм (рисунок Б.11). Глибину заповнення форм вказують у нормативній документації на конкретний вид монтажної піни. Проводять візуальне спостереження за процесом заповнення форм.

4.24.4 Обробка результатів Відмічають здатність зразка монтажної піни утримуватися на поверхнях форм, відмічають суцільність течії зразка монтажної піни. Кількість зразків для випробування не менше трьох.

4.25 Визначення обємного виходу монтажної піни Суть методу визначення маси, обєму і довжини безперервного джгута, а також залишку, які утворилися під час безперервного нанесення монтажної піни за відповідних параметрів оточуючого повітря упродовж заданого проміжку часу. 4.25.1 Засоби контролю та матеріали: ваги лабораторні з похибкою вимірювання, що допускається, не більше 0,010 г; плівка поліетиленова згідно з ГОСТ 10354; матеріал антиадгезійний згідно з ГОСТ 15975 або згідно з ГОСТ 9433, або густий мильний розчин; лінійка металева згідно з ГОСТ 427; рулетка згідно з ДСТУ 4179; секундомір згідно з чинним НД; ніж для розрізання джгута монтажної піни після отвердіння: психрометр згідно з чинним НД.

4.25.2 Підготовка до випробування На рівну поверхню площею не менше 5 м2 розстилають поліетиленову плівку і змазують антиадгезійним матеріалом. Технологічне витримування плівки з антиадгезійним матеріалом встановлюють у нормативному документі на конкретний вид монтажної піни. Відмічають температуру і вологість оточуючого повітря.

4.25.3 Проведення випробування На плівку з рівномірною швидкістю наносять монтажну піну у вигляді безперервного джгута паралельними шарами. В момент дотику монтажної піни з плівкою вмикають секундомір. Швидкість нанесення монтажної піни, міжшарову відстань установлюють у нормативному документі на конкретний вид монтажної піни. Як тільки починається вихід монтажної піни у вигляді пульсацій і спостерігають розрив течії, вимикають секундомір. На окреме місце наносять залишок до повного виходу монтажної піни із балону. Безперервний джгут і залишок залишають для отвердіння протягом 24 год, якщо немає інших вказівок у нормативному документі на конкретний вид монтажної піни. Рулеткою або лінійкою заміряють довжину джгута. Після цього джгут ножем розрізають на частини-смужки завдовжки від 40 см до 50 см. Частини-смужки і залишок перевертають на зворотній бік і ще витримують 24 год.

4.25.4 Обробка результатів Розрізані частини-смужки монтажної піни, а також залишок зважують. Обємний вихід монтажної піни визначають розрахунком виходячи з її густини, яку визначають відповідно до 4.9 цього стандарту. Під час випробування використовують не менше одного зразка балона з монтажною піною.

5 ВИМОГИ БЕЗПЕКИ, ОХОРОНИ ДОВКІЛЛЯ ТА УТИЛІЗАЦІЯ ПІД ЧАС ВИПРОБУВАННЯ 5.1 Виконання робіт з випробування монтажних пін має проводитись з урахуванням вимог пожежної безпеки, електростатичної іскробезпеки та виробничої безпеки відповідно до вимог НАПБ А.01.001, ГОСТ 12.1.004, ГОСТ 12.1.010, ГОСТ 12.1.018, ГОСТ 12.4.124, ГОСТ 12.1.044, ГОСТ 12.2.003, ГОСТ 12.3.002. 5.2 Пожежонебезпечність і токсичність монтажних пін під час проведення випробувань зумовлені наявністю ізоціонатів у вихідному складі або інших шкідливих речовин, перелік яких наведено в гігієнічному висновку Міністерства охорони здоровя України на конкретну марку монтажної піни. Під час роботи з монтажними пінами відмічаються ознаки подразнення верхніх дихальних шляхів і очей (бронхіти, конюнктивіти). 5.3 Якщо під час випробувань на шкіру попала монтажна піна, то її необхідно одразу ж видалити, місце попадання ретельно витерти і промити водою з милом.

5.4 Приміщення, де проводять випробування монтажних пін, повинні бути освітлені з урахуванням вимог ДБН В.2.5-28, обов`язково мати припливно-витяжну вентиляцію згідно з вимогами ГОСТ 12.4.021, СНиП 2.04.05, що забезпечує стан повітря робочої зони у відповідності з ГОСТ 12.1.005. 5.5 Концентрації у повітрі робочої зони шкідливих хімічних речовин під час випробувань не повинні перевищувати їх ГДК п.р.з. згідно з вимогами гігієнічного висновку на конкретний вид монтажної піни, в якому наведений перелік шкідливих речовин, що можуть виділятися з певного виду монтажної піни у повітря. 5.6 Приміщення, де проводять роботи з випробування монтажних пін, повинні відповідати за вибухопожежною і пожежною безпекою категорії В згідно з НАПБ Б.07.005 і задовольняти вимоги 7.10.4 НАПБ А.01.001. 5.7 Випробувальне обладнання, комунікації, ємності, контрольно-вимірювальні прилади, кабелі, світильники, електропроводи, які використовують під час випробування монтажних пін, за виконанням і ступенем захисту повинні відповідати зоні класу П ІІа за ДНАОП 0.00-1.32. 5.8 В лабораторних приміщеннях, де проводять випробування монтажних пін, забороняється курити. Приміщення повинні бути оснащені засобами пожежогасіння у відповідності з НАПБ А.01.001. Засоби пожежогасіння пісок, азбестове рядно, пінні порошкові та вуглекислі вогнегасники.

5.9 На всі монтажні піни, що випробовують, повинні бути визначені показники пожежної безпеки згідно з ГОСТ 12.1.044: група горючості, температура самоспалаху, коефіцієнт димоутворення, індекс поширення полумя, показник токсичності продуктів горіння полімерних матеріалів.

5.10 Необхідність обладнання приміщень автоматичними установками пожежогасіння і пожежної сигналізації слід визначати відповідно до "Переліку однотипних за призначенням обєктів, які підлягають обладнанню автоматичними установками пожежогасіння та пожежної сигналізації".

5.11 Випробувальне обладнання, комунікації і ємності повинні бути заземлені від статичного струму згідно з вимогами ГОСТ 12.1.018 і ДНАОП 0.00-1.32. 5.12 Працівники, які пов`язані із випробуванням монтажних пін, повинні бути забезпечені спеціальним одягом та засобами індивідуального захисту згідно з ГОСТ 12.4.011 і ГОСТ 12.4.103. 5.13 Працівники, які виконують роботи у вибухонебезпечних, пожежонебезпечних зонах, повинні проходити спеціальне навчання за програмою пожежно-технічного мінімуму відповідно до НАПБ Б.02.005. Порядок організації навчання визначається НАПБ Б.06.001. 5.14 Контроль показників мікроклімату в лабораторних приміщеннях, де випробовують монтажні піни, повинен виконуватись згідно з ДСН 3.3.6.042; виробничого шуму, ультразвуку та інфразвуку згідно з ДСН 3.3.6.037; виробничої загальної та локальної вібрації згідно з ДСН 3.3.6.039.

5.15 Під час утилізації монтажних пін необхідно дотримуватися вимог охорони навколишнього природного середовища відповідно до ГОСТ 17.2.3.02, ДСП-201, СанПиН 4630, ДСанПіН 2.2.7.029. ДОДАТОК А ЗАЛЕЖНІСТЬ ПІДЙОМУ МОНТАЖНИХ ПІН У ЧАСІ

СХЕМИ ПІДГОТОВКИ ЗРАЗКІВ ДЛЯ ПРОВЕДЕННЯ ВИПРОБУВАННЯ

а) зібрана форма; 1 деревяна форма; 2 картонна форма; б) форма зі зразком монтажної піни Рисунок Б.1 Схема підготовки зразків для визначення готовності монтажних пін б) а)

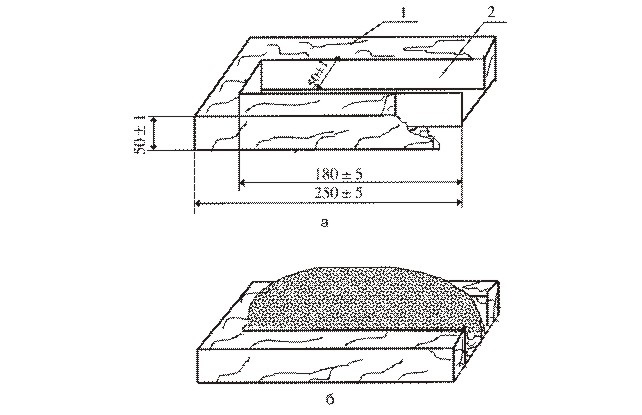

а) б)

а) б)

а) б)

а) б)

а) б)

Ключові слова: будівельні матеріали, вимоги безпеки, випробування, зразки, методи, національний стандарт, пінополіуретани монтажні (монтажні піни), показники якості |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Категории документа: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Читайте также:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Copyright © 2009-2016 Bud Info. Все права защищены. Disclaimer

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||