НПАОП 10.0-7.05-90 Руководство по борьбе с эндогенными пожарами на шахтах Минуглепрома СССР ( 10.0-7.05-90 )

Документ предоставляется совершенно бесплатно, без СМС или другой скрытой оплаты. Скачивание доступно только зарегистрированным пользователям. Зарегистрируйтесь сейчас и получите свободный доступ ко всей базе документов - ДСТУ, ГОСТ, ДБН, Снип, Санпин Скачать документ бесплатно! Предварительный просмотр:Министерство угольной промышленности СССР Центральный штаб военизированных горноспасательных частей Всесоюзный научно-исследовательский институт горноспасательного дела УТВЕРЖДЕНО Минуглепромом СССР "30" октября 1990 г. РУКОВОДСТВО ПО БОРЬБЕ С ЭНДОГЕННЫМИ ПОЖАРАМИ НА ШАХТАХ МИУГЛЕПРОМА СССР "Руководство по борьбе с эндогенными пожарами на шахтах Минуглепрома СССР" является документом, сообщающим отдельные инструкции и методики, утвержденные и изданные ВНИИГД в течение 60-х годов. Оно ставит своей целью толкование и методическое обеспечение выполнения нормативных требований "Правил безопасности в угольных и сланцевых шахтах", бассейновых "Инструкций со предупреждению и тушению подземных пожаров" и "Устава ВГСЧ по организации и ведению горноспасательных работ" в борьбе о эндогенным пожарами. Описан метод прогноза эндогенной пожарной опасности выемочных полей и участков, методы и средства обнаружения самовозгорания угля, технологические схемы профилактики, локализации и тушения эндогенных пожаров и контроль их эффективности, приведены назначение и технические характеристики применяемого пеногенераторного и криогенного оборудования. Руководство предназначено для инженерно-технических работников шахт, горноспасательных частей и проектных институтов. Руководство разработано Судиловским М.Н., Лагутиным Э.И., Цашковским П.С., Игишевым В.Г., Шецером Г.М. В разработке отдельных разделов принимали участие Богатырев В.Г, (5.2.14; 5.2.16; 5.3,4; 5.3.3), Гуттер А.А. (4.4), Галицкая А.И. (4.1-4.2), Гусар Г.А. (5.3Л-5.3.3), Кошовский Б.И. (1.1} 4.1; 4.3), Кравец В.М. (3.4), Немкин Г.А. (5.5.-5), Плахотник Н.В. (5.5.5),Попов Э.А. (5,2,I-3.2.8), Портола В.А. (5.5), Семений Я.М. (3.1), Солоницын В.М.(5.2.19} 5.6), Чуприков А.Е. (5.2), Шайтан И.А. (2.3), Яремчук М.А. (5.2.1-5.2.8). ОБЩИЕ ПОЛОЖЕНИЯ Склонность угля к самовозгоранию - coвокупность физико-химических свойств угля, предопределяющая опасность развития процесса самовозгорания. Самовозгорание угля - самоускоряющийся процесс, обусловленный накоплением тепла в скоплении угля в результате окисления его кислородом воздуха и приводящий к возгоранию. Этот провеса проходит три стадии. Стадия самонагревания угля протекает в интервале температур от 20...50 °С до критической 70...140 °С, выше которой начинается резкое увеличение скорости окисление. Возникновение и развитие процесса самонагревавия возможно при наличии достаточного по величине скопления разрыхленных масс угля в повышенной химической активностью и притока воздуха. Химическая активность обусловлена способностью угля вступать во взаимодействие с кислородом. Ее показателем является константа скорости реакции взаимодействия кислорода с углем. Разогревание угля начинается после того, как в его скоплении создаются условия для аккумуляции тепла. При этом происходят испарение влага, что влечет за собой активизации процесса окисления угля. В атмосфера, окружавшей угольное скопление, появляются микропримеси оксида углерода и непредельных углеводородов (этилена, а затем и ацетилена). Ранняя стадия самовозгорания у г л я характеризуется интервалом температур от критической до температуры воспламенения летучих веществ (для каменного угли 300...350 °С, годах углей 650...800 °С). На этой стадии завершается процесс испарения влаги и начинается интенсивное окисление угля. Состав атмосферы вокруг угольного скопления претерпевает изменения: снижается содержание кислорода, увеличивается выделение оксида и диоксида углерода, водорода, предельных и непредельных углеводородов. Продолжительность этой стадии при благоприятных условиях может быть весьма малой. Стадия горения угля характеризуется температурой, превышающей температуру воспламенения летучих веществ. Эндогенный пожар - пожар от самовозгорания угля, признаками которого являются: появление в горных выработках шахт открытого огня; раскаленного угля; дама; запаха гари или продуктов возгонки; оксида углерода, водорода, предельная; и непредельных углеводородов, превышающих фоновое содержание. Фоновое содержание - среднее содержание различных газов или даров в атмосфере горных выработок при установившихся технологических режимах отбойки угля, управления кровлей и проветривания очистного забоя при отсутствия очага самонагревания угля. Источниками формирования фона являются: низкотемпературное окисление углей, технологические процесса выемки угля и управления кровлей, работы промышленных предприятий, автомобильного транспорта и др. (при расположении шахт в промышленно развитых районах). Рецидив пожара - повторное возникновение эндогенного пожара в одном и том же месте. Пожарный участок - место очага пожара с примыкающими горными выработками, в которые поступают или могут поступать продукты горения. Эндогенная пожароопасность -комплекс горно-геояогических и горно-технических условий, определяющих возможность возникновения эндогенного пожара в горных выработках. Шахтопласт - угольный пласт в пределах шахтного поля. Выемочное поле - часть этажа, в пределах которого разработка пласта (пластов) осуществляется о помощью одного (общего для нескольких пластов в случав групповой разработки) участкового бремсберга, уклона, ската или квершлага. I. ОБЩИЕ СВЕДЕНИЯ ОБ ЭНДОГЕННЫХ ПОЖАРАХ 1,1. Краткое описание физико-химических процессов самовозгорания угля Подземные пожары от самовозгорания угля относятся к числу природных опасностей, сопровождающих; ведение горных работ в угольных шахтах. Основа успешной борьбы с эндогенными пожарами заложена в понимании физико-химических процессов самовозгорания угля. В процессе самовозгорания выделяются три стадии - стадия самонагревания, ранняя стадия самовозгорания и стадия горения. При этом интенсивный, самоускоряющийся и протекающий в течение сравнительнo короткого промежутка времени процесс возгорания подготавливается более длительным процессом самонагревания. Поэтому влияние физических условий сказывается прежде всего на процесс самонагревания. Физические условия самонагревания - это условия доступа кислорода и воздуха к углю и распространение теплоты, образующейся в результате окисления. Иитенсивость проникновения в уголь кислорода определяется степенью пористости структуры ископаемых углей, внутренняя поверхность которых составляет (0,1...10)·104 м2/кг. Реакция окисления угля кислородом воздуха является гетерогенной химической реакцией на границе между твердой поверхностью и газом которая проходит через ряд последующих стадий: диффузию кислорода к поверхности раздела фаз, где протекает реакция; адсорбцию кислорода на этой поверхности; химическую реакцию, начинающуюся с поверхности слоя; десорбцию частиц продуктов реакции, образовавшихся в пограничном слое; диффузию частиц из реакционной зоны в глубь массива угля. При низких температурах, когда скорость потребления кислорода углем мала и приток воздуха не является лимитирующей стадией процесса окисления, нагревание скопления угля происходит равномерно по всему об С повышением температуры в скоплении угля процесс самонагревания носит все более неравномерный характер, что связано с нестационарностью притока воздуха. В скоплении угля проявляются точки с максимумом температуры, которые обычно перемешаются в направлении мест поступления воздуха. На этих стадиях происходит неполное окисление угля, которое сопровождается поглощением кислорода с образованием поверхностных кислородсодержащих соединений без какого-либо заметного выделения продуктов окисления (H2O,CО2,CO и др.). В этот же период происходит процесс выпаривания влаги, который можно разделить на две стадии. Первая стадия связана с потерей внешней влаги углем за счет разности медку упругостью паров воды над поверхностью топлива и окружающего воздуха. Эта стадия проходит довольно плавно, несмотря на значительные затраты на испарение влаги. Вторая стадия сушки связана с удалением гигроскопической влаги, которая проходит при температурах выше 100 °С. В связи с тем, что этот процесс связан с фазовым переходом воды, рост температуры очага самонагревания на этой стадии может резко замедлиться и даже, ори определенных условиях, температура его может падать. После достижения критической температуры в очаге нагретого угля, при достаточном доступе воздуха, скорость окисления начинает увеличиваться. Тепло, выделяемое при окислении угля, при благоприятных внешних условиях, обусловленных превышением генерации тепла над ее расходом, приводит к самонагреванию и возгоранию. Таким образом, интенсивность тепловыделения определяется химической активностью угля, а накопление тепла и разогрев его зависят от характера теплообмена с окружающей средой, что в свою очередь зависит от горно-геологических условий залегания пласта и горно-технических условий ведения горных работ. Кроме того следует учитывать, что процесс самонагревания происходит при очень незначительных расходах кислорода, поэтому профилактика эндогенных пожаров должна базироваться не только на совершенствовании способов в средств изоляции угольных скоплений от доступа воздуха, но я на снижения химической активности угля, инертизации атмосферы вокруг угольного скопления или на его охлаждения. 1.2. Характерные места и причини возникновения эндогенных пожаров Анализ статистических данных показывает, что характерными местами, в которых возникают эндогенные пожары, являются: выработанные пространства действующих очистных забоев (25%); отработанные изолированные участку (30...40 %); отработанные неизолированные участки (12...37 %); капитальные и подготовительные выработки (30...40 %). При этом частота эндогенных пожаров в различных выработках зависит от горно-геологических условий месторождения, своевременности и качества изоляции, а также объема проводимых профилактических мероприятий. Эндогенные пожары в выработанном пространстве действующих выемочных полей возникают от самовозгорания оставленных в нем целиков угла, измельченного угля, разрушенной краевой части целика, особенно при щитовой разработке. Условия для самовозгорания угля благоприятны в зонах геологических нарушений вследствие неустойчивости и значительной трещиноватости угля, повышения его химической активности. Предотвращение самовозгорания угля в выработанном пространстве действующих очистных забоев затруднено в связи со сложностью изоляции оставленного угля от утечек воздуха. Самовозгорание угля в отработанных участках обусловлено их неудовлетворительной и несвоевременной изоляцией. Самовозгорается уголь целиков на границе с выработанным пространством; уголь, оставленный в выработанном пространстве в зовах геологических нарушений; обрушенной уголь при потолкоуступной форме очистного забоя на крутых пластах; в штреках, при извлечении из них крепи. Эндогенные пожары в проводимых подготовительных выработках возникают в зонах геологических нарушений, в пустотах за крепью, а также после внезапных выбросов. В зонах геологических нарушений самовозгорается уголь за крепью, а также в пустотах. Образование пустот характерно для крутых пластов, особенно при применении сотрясательного взрывания. После внезапных выбросов имеет место самовозгорание выброшенного угля. В действующих подготовительных выработках самовозгорание угля имеет место Б пустому, образовавшихся при проведении выработок в раздавленных под действием горного давления целиках угля. Таким образом, условия самовозгорания угля весьма разнообразны. Они обусловлены многочисленными факторами: геологическими особенностями, способами подготовки и системами разработки, интенсивностью ведения очистных работ, режимом и схемами вентиляции, способом управления кровлей, надежностью изоляции выработанных пространств и др. Несмотря на разнообразие условий возникновения эндогенных пожаров, она определяются тремя физическими причинами: химической активностью окисляющегося угля; притоком к нему воздуха и повышением температуры вследствие накопления тепла, которое образуется в результате окисления. При неизменном для рассматриваемых условий значении химической активности угля предотвращение или уменьшение нагрева угля вследствие его окисления можно достичь двумя способами: увеличением количества подаваемого воздуха с целью превышения количества отводимого тепла над количеством генерируемого или уменьшением нагрева угля за счет снижения количества генерируемого тепла путем уменьшения содержания кислорода в рудничной атмосфере. Первый способ может быть применен при нагреве угля в подготовительных выработках и технически неосуществим при нагреве угля в выработанном пространстве, где сложны регулирование и контроль утечек воздуха. В этих условиях наиболее целесообразен второй способ» когда применяется усиленная изоляция. Горные работы должны вестись таким образом, чтобы можно было осуществить надежную изоляцию выработанного пространства и тем самым обеспечить пожаробезопасную отработку шахтных и выемочных полей. Это возможно в результате применения схем вскрытия и подготовки выемочных полей, способов и средств проведения и поддержания подготовительных выработок, систем разработки, схем проветривания и способов управления кровлей, обеспечивающих снижение потерь угля я уменьшение величины и продолжительности утечек воздуха через выработанное пространство. 2. ПРОГНОЗ ЭНДОГЕННОЙ ПОЖАРООПАСНОСЙ ВЫВШШК ПОЛЕЙ И УЧАСТКОВ 2.1. Задачи прогноза Опыт борьбы с эндогенными пожарами показывает, что Их профилактика эффективна, когда она проводится в соответствии со степенью пожароопасности объекта. Прогноз эндогенной пожароопасности является той базой, на которой отроится система предупреждения пожаров от самовозгорания угля. Основными задачами прогноза являются: установление ожидаемой величины эндогенной пожароопасности выемочных полей (участков) в зависимости от горно-геологических условий залегания пласта и горно-технических условий отработки; выбор радикальных пожаробезопасных параметров ведения горных работ при проектирований новых шахт и горизонтов; целенаправленное распределение средств профилактики эндогенных пожаров; принятие организационно-технических мер по снижению эндогенной пожароопасности; оценка состояния профилактической работы и уровня технологической культура на шахте; Решение этих задач позволит целенаправленно и обоснованно определять объем материальных средств на профилактические работы; установить минимальный уровень эндогенной пожароопасности, который может быть достигнут при реализации общетехнических и специальных мер профилактики; экономически обосновать целесообразность применения тех или иных специальных мер профилактики. 2.2. Определение склонности угля к самовозгоранию Определение объема общетехнических и специальных мер профилактики должно выполняться только после определения склонности шахтопласта к самовозгоранию. Для установления склонности пласта угля к самовозгоранию в режиме газохроматографического опыта определяются константа скорости сорбции кислорода углем и его критическая температура самовозгорания. Затем по данным химической активности угля производится расчет комплексного показателя, характеризующего склонность угля к самовозгоранию. В соответствии с § 481 "Правил безопасности в угольных и сланцевых шахтах" склонность шахтопластов угля к самовозгорания устанавливается Всесоюзным научно-исследовательским институтом горноспасательного дела (ВНИИГД) на стадии детальной разведки шахтного поля по представленным геолого-разведочными экспедициями (ГРЭ) пробам и материалам. В процессе подготовки и отработки угольных пластов склонность угля к самовозгоранию уточняется в случае резкого изменения мощности и угла залегания угольного пласта, выявления ранее неизвестных геологических нарушений, обнаружения признаков самонагревания угля. Для определения склонности угля к самовозгоранию шахтами и ГРЭ во ВНИИГД и его филиалы необходимо представить: сопроводительное письмо с указанием реквизитов организации; план горных выработок, на котором должны быть отмечены места отбора проб, места возникновения эндогенных пожаров; краткую характеристику пласта в пределах шахтного доля с описанием условий его залегания (изменение мощности ц угла паления, тектонические нарушения и юс характер, метаноносность пласта, литологический состав пород кровли и почвы, данные об их устойчивости); стратиграфические колонки по разведочным скважинам в пределах шахтного поля; пробы угля с приложением актов отбора. Места отбора проб определяются главным инженером и согласовываются с командиром взвода ВГСЧ, обслуживающим шахту. Пробы угля отбираются по следу щей методике. 1.Пробы необходимо отбирать на каждом крыле шахтопласта в подготовительной или очистной выработке не менее чем в двух точках; расположенных на расстоянии 50...70 м друг от друга по падению или простиранию пласта. 2. Пробы необходимо также отбирать из угольных прослоев и пропластков углистого сланца нерабочей мощности (при их наличия), расположенных в кровле пласта в пределах зоны обрушения, а при неустойчивых породах - в почве пласта. 3. Если в подготовительной или очистной выработке отобрать пробы угля из угольных прослоев и пропластков углистого сланца нерабочей мощности невозможно, пробы следует отбирать в более доступном место (например, в месте пересечения угольного пласта квершлагом). 4. Места отбора проб должны быть удалены от зон, где было произведено нагнетание воды в пласт, от дегазационных и разведочных: скважин, а также от тектонических нарушений не менее чем на 20 м. 5. Для отбора проб в свежеобнаженной поверхности угольного пласта по всей его мощности перпендикулярно напластованию горных пород вырубывается полоса шириной не менее 0,5 м и толщиной до 0,1 м. Отбитый уголь необходимо собрать, методом квартования отобрать пробу угля и поместить в герметичный сосуд. Квартование заключается в следующем. Отбитый уголь измельчают на куски размером не более 20...30 мм. Затем пробу перемещают два раза не, конус и сплющивают, надавливая металлической плиткой сверху. Полученный слой угля необходимо разделить на четыре равных сектора и из противоположных секторов отобрать по одинаковой порции до необходимой массы пробы (1...2 кг). 6. Для отбора проб угля в качестве сосуда могут быть использованы полиэтиленовые мешка, стеклянные, металлические или пластмассовые байки. На каждый сосуд с внешней стороны должен быть нанесен четко обозначенный номер. Сосуд должен быть полностью заполнен пробой и герметично закрыт. Внутрь сосуда должна вкладываться записка с указанием номера сосуда, места отбора и характера пробы (угольная пачка или породный прослой, номер пачки). Отбор проб оформляется актом по следующей форме. СОГЛАСОВАНО Командир взвода ВГСЧ "__"_____ 19__Г, АКТ отбора проб угля для установления склонности шахтопласта к самовозгоранию Объединение __:_______ шахта _______________ пласт __________ марка угля _________________ Место отбора проб ___________________________ Дата отбора ___________,____

Подписи: Главный инженер Начальник ВТБ (ПВС) Главный геолог 2.3, Прогноз эндогенной пожароопасности выемочных полей шахт Традиционные методы прогноза эндогенной пожароопасности можно разделить на три группы: методы, основанные на оценке химической активности, угля; горно-статистические и комбинированные методы, основанные на учете горно-технических и природных факторов, в том числе химической активности угля. В основу метода прогноза эндогенной пожароопасности выемочных долей доложена рабочая гипотеза об эндогенном пожаре, как о сложном физико-химическом процессе, на протекание которого влияет ряд горно-геологических и горно-технических факторов. Каждый эндогенный пожар можно с достаточной полнотой охарактеризовать с помощью этих факторов, которые в любом конкретном случае принимают вполне определенные значения. Доли влияния факторов различны. Влияние взаимосвязанных факторов на интенсивность возникновения эндогенных пожаров для шахт Донбасса определяется из уравнения множественной регрессии ?ф= -0,008+0,029m+0,0007?+0,008S-0,0008V-0,0035Hg , где m- мощность пласта, м; ?- угол падения пласта, град.; S - содержание общей серы в угле, %; hg - диффузионное сопротивление угля, мм; V - скорость подвигания очистного забоя, м/мес. Зная значение интенсивности возникновения пожаров за любой период времени можно определить вероятность возникновения пожара. по формуле Р = 1-е-?фТ , где Т - время отработки выемочного поля, мес. При определении эндогенной пожароопасности действующих выемочных полей шахт Прокопьевско-Кизелевского района Кузбасса учитываются 16 факторов: мощность пласта, наличие пожаров в граничных полях, глубина работ, химическая активность угля, тип пород кровли, наличие наносов глины на поверхности, наличие горелых пород на выходах пласта, налачие сближенных пластов в кровле отрабатываемого, угол падания пласта, газообильность поля, способ управления кровлей, размер поля по падению, скорость отработки по простиранию, потери угля, потери депрессии, количество воздуха. Прогнозируемая вероятность возникновения эндогенного пожара определяется по уравнению Р = 0,5 + Ф[(х-0,206)/0,037], где Ф(u) - интегральная функция Лапласа (u = [(х-0,206)/0,037] x - средняя частота пожаров по учитываемым факторам 16 (х = 1/16 ? Р) . 1 2.4. Группирование шахтопластов (выемочных полей, участков) до степени эндогенной пожароопасности Для склонных к самовозгоранию шахтопластов угля (выемочных полей) ВНИИГД устанавливает группу эндогенной пожароопасности. Шахтопласты (выемочные поля) по эндогенной пожароопасности подразделяются на три группы: I - особоопасные щахтопласты (выемочные поля) - Р= 0,75...1,0; II - опасные шахтопласты (выемочные поля) Р= 0,45...0,75; III - малоопасные шахтопласты (выемочные поля) - Р= 0,12...0,46. Ежегодно в производственном объединении составляется и направляется во ВНИИГД на согласование список предусмотренных к отработке или подготовке шахтопластов угля, склонного к самовосгоранию. К списку долены быть приложены планы горных выработок по перечисленным шахтопластам. Согласованные с ВНИИГД и ВГСО и утвержденные техническим директором производственного объединения списки шахтопластов (выемочных полей) до 15 декабря рассылаются шахтам, штабам ВГСЧ, РГТИ, Управлению округа Госгортехнадзора. При определенных условиях (не обработанный антипирогеном и неубранный уголь в полостях внезапных выбросов, систематические прососы воздуха через выработанное пространство, длительное нахождение отслоившегося угля за крепью горных выработок и т.п.) возможно возникновение эндогенных пожаров на выемочных полях шахтопластов угля, не сколонного к самовозгоранию. В случае возникновения эндогенного пожара (до получения заключения ВНИИГД о склонности данного пласта к самовозгоранию) отработку выемочного участка производить в соответствии с мероприятиями, согласованными с ВГСЧ и утвержденными техническим директором производственного объединения. В основу мероприятий должны быть положена предложения комиссии, расследовавшей данную аварию. 3. ПРОФИЛАКТИКА ЭНДОГЕННЫХ ПОЖАРОВ 3.1. Предупреждение эндогенных пожаров о помощью антипирогенов Одной из мер профилактики эндогенных пожаров является применение антипирогенов - веществ, препятствующих реакции окисления угля кислородом воздуха и, как следствие, тормозящих процессы самонагревания. Свойствами антипирогенов обладает большое количество органических и неорганических веществ. В зависимости от механизма действия они подразделяются на вещества, оказывающие химическое и механическое воздействия на уголь. Химическое (ингибирующее) воздействие веществ заключается: в их взаимодействии о активными центрами на поверхности угля; в снижении реакционной способности этих центров к кислороду; образовании малоактивных радикалов, замедляющих стадию зарождения цеди; уменьшении катализирующего воздействия минеральных включений на процесс окисления угля. Механическое действие антипирогенов заключается в способности образовывать молекулярные пленки, экранирующие активные центры и предотвращающие доступ кислорода воздуха к реагирующей поверхности угля. В зависимости от выбранной технологической схемы могут применяться твердые (порошкообразные), жидкие (растворы или суспензии, пленко- и гелеобразующие жидкости) и газообразные антипирогены. Газообразные антипирогены из-за отсутствия надежной технологии применения распространения не получили. Твердые (порошкообразные) антипирогены наносятся при помощи распылителей на поверхность разрыхленного угля или путем нагнетания порошкообразных автипирогенов в шпуры и скважины, пробуренные в целиках угля. При выборе антипирогенов необходимо руководствоваться следующими требованиями - эффективностью их по отношению к углю данного шахтопласта, нетоксичностью, пожаробезопасностью, недефицитностью, низкой стоимостью. В соответствии с разработанной ВостНИИ технологией порошкообразные антипирогены нагнетаются в предварительно пробуренные скважины (диаметр 112 мм и длина 24 м) межгоризонтных целиков угля, обретаемых над щитом. При пуске щита целик обращается, происходит перемешивание угля с антипирогеном и на щитовом перекрытии образуется масса, состоящая из смеси угля, антипирогена и породы. В качестве антипирогена применяется состав, состоящий из диамоний фосфата - 10...30 в.ч. и карбамида - 90...70 в.ч. При напылении порошкообразных антипирогенов на поверхность разрыхленного угля используют хлористый магний. Величина добавки антипирогена устанавливается в зависимости от склонности угля к самовозгоранию и метаморфизма угля. С повышением химической активности и уменьшением степени метаморфизма угля величина добавки антипирогена увеличивается. Порошкообразный анткпироген нагнетается в скважины установкой УНПА, разработанной ВостНИИ. Установка УНПА представляет собой комплекс оборудования, состоящий на пиевмозарядчика "ВАХШ-7ДМ" с дистанционным разгружателем, пульта управления, отсека для хранения шланга, смонтированных на платформе шахтной 3-тонной вагонетки. В состав комплекса входит шахтный компрессор и вагонетка для доставки антипирогена. Техническая характеристика УНПА Производительность, кг/мин 50 Вместимость бункера, кг 1200 Вместимость пневмозарядчика, кг 45 Давление сжатого воздуха, Ша 0,8 Управление Дистанционное Дальность транспортирования, м: по вертикали 40 по горизонтали 60 Габаритные размеры, мм: длина 3450 высота 1350 Масса установки в незаряженном состоянии, кг 2500 Применение жидких антипирогенов (растворов или суспензий) позволяет не только снизить химическую активность угля, во и по* витает его теплоемкость и теплопроводность, что в определенных условиях играет решающую роль в торможении процесса самонагревания угля. Жидкие антипирогены в большинстве случаев применяются для нагнетания юс в целики угля через шпуры пая скважины с помощью насосов с применением герметизаторов. Расстояние между шпурами нужно выбирать в каждом конкретном случае опытным путем» при этом необходимо обеспечивать наиболее полную объемную пропитку целиков угля. В качестве антипирогенов используют раствора и суспензии кислот, щелочей, солей различных кислот, жидкого стекла, извести, карбамида, флотоагентов, смолы и других веществ. Эффективность действия антипирогенов значительно повышают добавки поверхностно-активных веществ, которые способствуют проникновению растворов в поры угля и снижают его газопроницаемость. В зависимости от трещиноватости целиков угля, вязкости раствора и времени нагнетания давление нагнетания и расход могут колебаться в очень широких пределах от 0,1 до 12 МПа и 5...40 л/мин соответственно. Этим требованиям отвечают насосы типа УНР-02 или УНВ-2 и герметизаторы ГАС-4,5, ГА-4, "Таурус". Техническая характеристика насосной установки УНР-02 Подача, л/мин 0...55 Давление, МПа, не более 30 Ношнаяьная мовдость, кВт, не более 10 Напряжение, В 380/660 Габаритные размеры, мм: длина 1600 ширина 700 высота 760 Масса установки, кг, не более 600 В комплект поставки установки входит герметизатор "Таурус", При обработке трещиноватых целиков и разрыхленного угля рекомендуется вспучивающаяся гелеобразная композиция на основе карбамидно-формальдегидной смолы о бишофитом, образующая на поверхности угля эластичную пленку, которая препятствует доступу кислорода воздуха к углю и вспучивается в случае нагревания угля. Композиция состоит из 40...70 % карбамидно-формальдегидной смолы КФ-Б; 3...2 % сульфонала НП; 18 % бишофита; остальное вода. Композиция вспучивается при температуре 110...170 °С, образуя слой твердой пены кратностью 2...8. Вспучивающиеся и пленкообразующие составы нагнетаются в шпуры или же напыляются на поверхность угля ври помощи распылителей. Для нанесения антипирогенов пленочного типа во ВНИИГД разработан аппарат ранцевый АР. Техническая характеристика АР Вместимость сосудов, д 16,0 Рабочее давление в сосудах, МПа 0,4 Давление воздуха в баллоне, Мпа 15 Производительность, я/те, не менее 1,6 Длина факела распила, м, не менее 2,0 Масса, кг, не более: сухая 10,0 полная 26,0 Габаритные размеры (без брандспойта), на, не более: высота 470 ширина 420 толщина 200 Длина брандспойта, мм, не менее 2000 В качестве пленкообразующих составов рекомендуется использовать следующие композиция, %: карбамидно-формальдегидная смола КФ-Б 75 сульфонол НП-3 3 алюминий сернокислый 1 вода Остальное или поливинилацетатная эмульсия ПВА 13 сульфонол Ш-3 4 бентонитовая глина или доломитовая пыль или шамотно-каолиновый порошок 37 вода Остальное Пленкообразующие композиции следует приготавливать не ранее чем за 2 часа до их применения. Вязкость их должна быть не более 25 с по вискозиметру ВЗ-4. При больших скоплениях выброшенного или разрыхленного угля следует в качестве изолирующего покрытия использовать твердеющую пену на основе карбамидно-формальдегидной смолы. Для получения твердеющей пены применяются установки твердеющей пены ТП и ПНК. Высокий антипирогенный эффект может быть достигнут при использовании в качестве носителя антипирогенов пен, позволяющих производить объемную обработку значительных скоплений угля. При выборе вида антипирогена в этом случае необходимо учитывать его воздействие на качество пены: ее стойкость и кратность, В качестве добавок антипирогенов к пене рекомендуются: сульфат алюминия, полиакриламид, гидрофосфат кальция, алюмокалиевые квасцы, жидкое стекло, оксалат натрия, трикрезилфосфат, оксид алюминия, зола-унос, бишофит; из ПАВ - алкилфосфаты и сульфаты "АС" С10- С13 Тип антипирогена определяется в каждом конкретном случае с учетом имеющегося в наличии пенообразователя. В табл. 3.1 приведена величина добавки антипирогена в процентах к жидкой фазе пены. Таблица 3.1 Величина добавки антипирогена

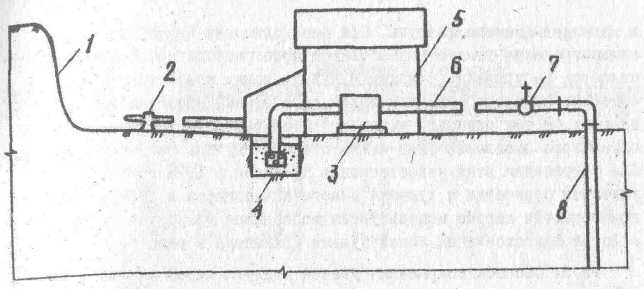

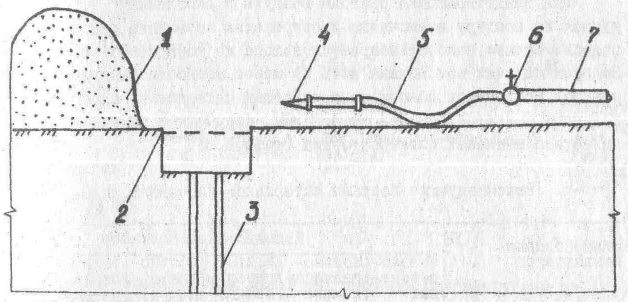

3.2. Заиливание выработанных пространств глинистой пульпой Заиливание выработанных пространств глинистой пульпой является одним из распространенных способов профилактики самовозгорания угля. В Прокопьевско-Киселевском районе Кузбасса, например, начиная с 30-х годов этот способ применяется на всех шахтопластах, на которых имели место эндогенные пожары. Широко используемся заиливание на шахтах Сахалина, Приморья, Восточной Сибири, Урала, Средней Азии и в Карагандинском бассейне. В период освоения способа осталось, что профилактический эффект от использования глинистой пульпы достигается за счет следующих факторов: оседания глины в пустотах разрыхленного угля и пород, в результате чего происходят снижение воздухопроницаемости выработанного пространства; при попадании пульпы в скопление угля глина покрывает куски гонкой обволакивающей пленкой, что приводит к уменьшению его сорбционной активности; в ходе заиливания выработанного пространства происходит охлаждение угля и боковых пород в зонах, имеющих очаги самонагревания; заиливание способствует повышению влажности атмосферы выработанного пространства, следствием чего является уменьшение испарения влаги аз угля и торможение процесса окисления. Накопление опыта применения заиливания для профилактики эндогенных пожаров вызвало необходимость пересмотра сложившихся взглядов на роль глинистой пульпы. В частности было установлено, что пленкообразование на кусках угля происходит только при обработке пульпой консистенции Т : Ж = 1:4 и более (соотношение твердой и жидкой фаз в суспензии по объему). Кроме того, уголь, обработанный пульпой консистенции 1:8 и менее, при температурах более 150 °С сорбирует кислород с большей активностью, чем необработанные угли. Средняя консистенция пульпы в Кузбассе в летнее время составляет 1:7, а в зимнее время достигает 1:40. Подача таких пульп в выработанные пространства не способствует усилению их изоляций. Из практики известны примеры обратного эффекта, когда при профилактическом заиливаний концентрация кислорода в зоне обработки увеличивалась. Рост концентрации кислорода обусловлен эжекцией атмосферного воздуха при движении пульпы по скважинам с поверхности. При этом эжекция достигает 3...4 м3 на 1 м3 глинистой пульпы. С учетом практического опыта и результатов исследований при использовании глинистой пульпы для профилактики эндогенных пожаров в Кузбассе преследуются две цели: усиление изоляции отработанных щитовых столбов, лав, блоков и выемочных полей путем заиливания основных штреков или пространств между двойными перемычками а охлаждение очагов самонагревания угля на пути движения пульпы в выработанном пространстве. В первом случае глина (в целике) подается из расчета 3...6 % от объема вынутого угля, во втором - 5...10 %. Целенаправленность применения предъявляет специфические, требования к материалу, используемому для приготовления суспензия. При усилении изоляции необходимы глины с большим содержанием песка (до 50 %), обладающие низкой пластичностью и хорошо отдающие воду. Соотношение Т:Ж в пульпах, используемых для заполнения штреков и двойных перемычек, должно быть порядка 1:1...1:3. При подавлении очагов самонагревания в условиях низкой проницаемости выработанного пространства целесообразно использовать высокопластичные глины с низким содержанием песка. Соотношение Т:Ж в пульпе должно быть уменьшено до 1:4...1:6. Консистенция пульпы зависит от технологии ее приготовления. В Кузбассе глинистая пульпа готовится путем размыва естественных обложений гидромониторами (рис.3.1). Пульпа из забоя I самотеком поступает в пульпосборник 4 насосной станции 5, Транспортировка пульпы до групповых и отдельных скважин 8 на шахтных полях осуществляется с помощью углесосов 3 по пульпопроводам 6. В Караганде и на Урале для приготовления пульпы глина добывается экскаваторами и автомобилями подвозится непосредственно к групповой или отдельной скважине на шахтном поле (рис.3.2). Затем глина с помощью пожарных стволов 4 омывается в приемный короб 2, установленный в устье скважины 3. Приемный короб, как и пульпосборник, перекрывается решеткой с размером ячейки не более 5 мм. Первая из двух описанных схем приготовления пульпы имеет преимущества благодаря своей стационарности, удобства обслуживания и оперативного переключения на любой профилактический или аварийный участок. Общими недостатками обеих схем являются невозможность приготовления густых пульп, особенно в зимний период, и эжекция атмосферного воздуха. В первой схеме это происходит по контакту обсадной трубы и скважины. Во второй схеме эжекция идет по двум каналам - по затрубному пространству и через отверстия в решетке приемного короба. Контрольные замеры показывают, что при движении пульпы по вертикальной скважине разряжение на устье достигает 0,08 МПа, что и обусловливает эжекцию. Недостатки применяемого способа профилактического заиливания не ограничиваются невозможностью управления консистенцией пульпы

Рис. 3.1. Схема размыва глинистых отложений в заиловочных карьерах Кузбасса: 1 - забой; 2- гидромонитор; 3 - углесос; 4 - пульпосборник; 5 - здание насосной станции; 6 - пульпопровод; 7- задвижка; 8 - скважина

Рис. 3.2. Схема приготовления глинистой пульпы у отдельных скважин, применяемая в Карагандинском бассейне и месторождениях Урала: 1 - навал глины; 2 - приемный короб; 3 - скважина; 4 - пожарный ствол; б - рукав; 6 - задвижка; 7 - трубопровод для подачи вода и эжекцией свежего воздуха. При необходимости подавления очага самонагревания угля в выработанном пространстве проблематичным является выбуривание скважин в нужную точку из-за их отклонения, особенно при перебуривании свиты отработанных пластов на крутом падении. В тех случаях, когда это достигается, невозможно объемно обработать скопление угля из-за отекания пульпа по почве пласта. Для устранения этих недостатков в Кузбассе с 1976 г. для профилактической обработки и тушения эндогенных пожаров в выработанном пространстве широко используется вспененная глинистая пульпа. Технология приготовления такой пульпы приведена в разделе 5. 3.3. Способы сокращения утечек воздуха через выработанное пространство Одной из причин, обусловливающих эндогенную пожароопасность выемочных участков, является приток воздуха к скоплениям угля в выработанных пространствах. Поэтому своевременная и качественная изоляция выработанных пространств от притока воздуха яз примыкающих выработок является эффективным средством предупреждения самовозгорания угля. Для предотвращения притока воздуха к скоплениям угля рекомендуется по контуру выемочного пространства возводить изолирующие полосы. Ширина полосы выбирается исходя из конкретных условий. Во всех случаях она должна быть не менее мощности вынимаемого пласта. Возводятся полосы из твердеющих материалов. Наиболее подходящими являются составы материалов, полученные на основе золы-увос тепловых электростанций (табл.3.2). Таблица 3.2 Рекомендуемые составы материалов на основе золы-унос

Исходными компонентами для приготовления рекомендуемых составов, полученных на основе золошлаковых отходов тепловых электростанций, являются золы-унос, доломитовая пыль, шлак, песок, гипсовые вяжущие и портландцемент, расход которых приведен в табл.3.3. Таблица 3.3 Ориентировочный расход материалов на 1 м3 раствора

Рекомендуемые средства механизации при возведении изолирующих полос твердеющими материалами, полученными на основе золы-унос приведены в табл.3.4. 3.4. Изоляция отработанных полей и участков После окончания очистных работ и демонтажа оборудования выемочные поля и участки необходимо изолировать от действующих горных выработок с помощь» изолирующих перемычек. Для обеспечения оперативности возведения изолирующих перемычек при появлении признаков самовозгорания и ликвидации развившихся пожаров в подготовительных выработках выемочных полей и участков сооружаются пожарные арки. Для предотвращения прососов воздуха в выработанное пространство через целики угля и породный массив яз действующих выработок возводятся изолирующие рубашки. Для поддержания герметичности изолирующих перемычек, арок и рубашек в период их эксплуатации применяют различные изолирующие покрытия. Изолирующие перемычки Назначение изолирующих перемычек - предотвращение прососов воздуха к скоплениям угля, оставляемого в выработанном пространстве отработанных выемочных полей и участков. Возводить изолирующие перемычки следует по возможности в местах, наименее подверженных влиянию очистных работ, и не ближе 5 м от сопряжения выработок. Таблица 3.4 Средства механизации для возведения изолирующих полос из твердеющих материалов на основе золы-унос

Внимание! Это не полная версия документа. Полная версия доступна для скачивания.

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Категории документа: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Читайте также:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Copyright © 2009-2016 Bud Info. Все права защищены. Disclaimer

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||