|

|

|||||||||||||||||

ДСТУ Б В.2.7-124-2004. Будівельні матеріали. Цемент для будівельних розчинів. Технічні умови

Загрузка... |

|

||||||||||||||||

|

ДСТУ Б В.2.7-124-2004 Н А Ц І О Н А Л Ь Н И Й С Т А Н Д А Р Т У К Р А Ї Н И============================================================================== Будівельні матеріали ЦЕМЕНТ ДЛЯ БУДІВЕЛЬНИХ РОЗЧИНІВ Технічні умови Видання офіційнеДЕРЖБУД УКРАЇНИКиїв 2005 ДСТУ Б В.2.7-124-2004 ПЕРЕДМОВА РОЗРОБЛЕНО: РОЗРОБНИКИ: М. Бабіч; А. Здоров, канд. техн. наук (керівник розробки); Е. Кіряєва, канд. техн. наук (керівник розробки); Л. Полонська; М. Салдугей, канд. техн. наук ПРИЙНЯТО ТА НАДАНО ЧИННОСТІ: наказ Держбуду України від 07.12.2004 р. № 234 Національний стандарт відповідає EN 413-2:1994 "Masonry cement. Test methods" (Цемент для будівельних розчинів. Методи випробувань) у частині додатка А. Ступінь відповідності - нееквівалентний (NEQ). Переклад з англійської мови (en) НА ЗАМІНУ ГОСТ 25328-82 ______________________ ДСТУ Б В.2.7-124-2004 ЗМІСТ С. 1 Сфера застосування ..................................... 1 2 Нормативні посилання .................................... 1 3 Класифікація і позначення ................................. 4 4 Технічні вимоги ........................................ 4 5 Вимоги безпеки і охорони навколишнього середовища .................. 5 6 Правила приймання ..................................... 6 7 Методи випробувань цементу ................................ 6 8 Пакування, маркування, транспортування і зберігання .................. 7 9 Гарантії виробника ...................................... 7 Додаток А. Методи оцінки характеристик технологічності цементу для будівельних розчинів. .................................. 8 Додаток Б. Бібліографія ......................................... 15 ДСТУ Б В.2.7-124-2004 с.1 НАЦІОНАЛЬНИЙ СТАНДАРТ УКРАЇНИ ===================================================================== Будівельні матеріали Цемент для будівельних розчинів Технічні умови Строительные материалы Цемент для строительных растворов Технические условия Building materials Cement for building mortars Specification _______________________________________________________________________________ Чинний від 2005-04-01 1 СФЕРА ЗАСТОСУВАННЯ Цей стандарт поширюється на цемент, який виробляється на основі портландцементного клінкеру і призначається для будівельних розчинів, що застосовуються при проведенні мурувальних, облицювальних і штукатурних робіт, а також може використовуватись для виготовлення неармованих низькомарочних бетонів (марок 150 и нижче), морозостійкість яких не регламентується. Стандарт придатний для цілей сертифікації. Обов'язкові вимоги до якості продукції, що забезпечують її нешкідливість або безпечність для життя і майна населення, охорону навколишнього середовища, викладені в 4.2.7, 4.2.9, 4.2.10, 4.2.11, 5. 2 НОРМАТИВНІ ПОСИЛАННЯ

В цьому стандарті наведено посилання на такі нормативні документи: ДСТУ Б В.2.7-1-93 Фосфогіпс рядовий. Технічні умови ДСТУ Б В.2.7-2-93 Фосфогіпс кондиційний. Технічні умови ДСТУ Б В.2.7-3-93 Камінь гіпсовий штучний із фосфогіпсу. Технічні умови ДСТУ Б В.2.7-23-95 Розчини будівельні. Загальні технічні умови ДСТУ Б В.2.7-90-99 Вапно будівельне. Технічні умови ДСТУ Б В.2.7-104-2000 Камінь і щебінь гіпсові і гіпсоангідритові для виробництва в'яжучих матеріалів. Технічні умови ДСТУ Б В.2.7-112-2002 Цементи. Загальні технічні умови ДСТУ 3273-95 Безпечність промислових підприємств. Загальні положення та вимоги ДСТУ 3835-98 Взуття спеціальне з верхом із шкіри для захисту від механічного діяння. Технічні умови ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности (ССБП. Шум. Загальні вимоги безпеки) ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования (ССБП. Пожежна безпека. Загальні вимоги) ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны (ССБП. Загальні санітарно-гігієнічні вимоги до повітря робочої зони) ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности (ССБП. Шкідливі речовини. Класифікація і загальні вимоги безпеки) ГОСТ 12.1.012-90 ССБТ. Вибрационная безопасность. Общие требования (ССБП. Вібраційна безпека. Загальні вимоги) Видання офіційне ДСТУ Б В. 2.7-124-2004 с.2 ГОСТ 12.1.019-79 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты (ССБП. Електробезпека. Загальні вимоги і номенклатура видів захисту) ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности (ССБП. Обладнання виробниче. Загальні вимоги безпеки) ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности (ССБП. Процеси виробничі. Загальні вимоги безпеки) ГОСТ 12.3.009-76 ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности (ССБП. Роботи вантажно-розвантажувальні. Загальні вимоги безпеки) ГОСТ 12.4.010-75 ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия (ССБП. Засоби індивідуального захисту. Рукавиці спеціальні. Технічні умови) ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация (ССБП. Засоби захисту працюючих. Загальні вимоги і класифікація) ГОСТ 12.4.013-85 ССБТ. Очки защитные. Общие технические условия (ССБП. Окуляри захисні. Загальні технічні вимоги) ГОСТ 12.4.021-75 ССБТ. Системы вентиляционные. Общие требования (ССБП Системи вентиляційні. Загальні вимоги) ГОСТ 12.4.028-76 ССБТ. Респираторы ШБ-1 "Лепесток". Технические условия (ССБП. Респіратори ШБ-1 "Лепесток". Технічні умови) ГОСТ 12.4.034-85 ССБТ. Средства индивидуальной защиты органов дыхания. Классификация и маркировка (ССБП. Засоби індивідуального захисту органів дихання. Класифікація і маркування) ГОСТ 12.4.051-87 ССБТ. Средства индивидуальной защиты органов слуха. Общие технические требования и методы испытаний ССБП. Засоби індивідуального захисту органів слуху. Загальні технічні вимоги і методи випробувань) ГОСТ 12.4.068-79 ССБТ. Средства индивидуальной защиты дерматологические. Классификация и общие требования (ССБП. Засоби індивідуального захисту дерматологічні. Класифікація і загальні вимоги) ГОСТ 310.1-76 Цементы. Методы испытаний. Общие положення (Цементи. Методи випробувань. Загальні положення) ГОСТ 310.2-76 Цементы. Методы определения тонкости помола (Цементи. Методи визначення тонкості помелу) ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объёма (Цементи. Методи визначення нормальної густоти, строків тужавлення і рівномірності зміни об'єму) ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии (Цементи. Методи визначення границі міцності при вигині і стиску) ГОСТ 2874-82 Вода питьевая. Гигиенические требования и контроль за качеством (Вода питна. Гігієнічні вимоги і контроль за якістю) ГОСТ 5802-86 Растворы строительные. Методы испытаний (Розчини будівельні. Методи випробувань) ГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализа (Цементи і матеріали цементного виробництва. Методи хімічного аналізу) ГОСТ 6139-91 Песок стандартный для испытания цементов. Технические условия (Пісок стандартний для випробування цементів. Технічні умови) ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками.Технические условия (Сітки дротяні ткані з квадратними чарунками. Технічні умови) ГОСТ 24640-91 Добавки для цементов. Классификация (СТ СЭВ 6824-91) (Добавки для цементів. Класифікація)

ГОСТ 27574-87 Костюмы женские для защиты от общих производственных загрязнений и механических воздействий. Технические условия (Костюми жіночі для захисту від загальних виробничих забруднень і механічних дій. Технічні умови) ГОСТ 27575-87 Костюмы мужские для защиты от общих производственных загрязнений и механических воздействий. Технические условия (Костюми чоловічі для захисту від загальних виробничих забруднень і механічних дій. Технічні умови) *ТУ21-13-6-891 Добавки к цементу. Добавки-наполнители. Технические условия (Добавки до цементу. Добавки-наповнювачі. Технічні умови) *ТУ 21-26-11-90 Добавки для цементов. Активные минеральные добавки.Технические условия (Добавки для цементів. Активні мінеральні добавки. Технічні умови) ДБН В.1.4-1.01-97 Система норм та правил зниження рівня іонізуючих випромінювань природних радіонуклідів у будівництві. Регламентовані радіаційні параметри. Допустимі рівні ДБН В.1.4-2.01-97 Система норм та правил зниження рівня іонізуючих випромінювань природних радіонуклідів у будівництві. Радіаційний контроль будівельних матеріалів та об'єктів будівництва ДСН 3.3.6.037-99 Державні санітарні норми виробничого шуму, ультразвуку та інфразвуку ДСН 3.3.6.039-99 Державні санітарні норми виробничої загальної та локальної вібрації ДСН 3.3.6.042-99 Державні санітарні норми мікроклімату виробничих приміщень ДСП №201-97 Державні санітарні правила охорони атмосферного повітря населених місць (від забруднення хімічними та біологічними речовинами), наказ МОЗ України № 201 від 9 липня 1997 р. ДСанПІН 2.2.7.029-99 Гігієнічні вимоги щодо поводження з промисловими відходами та визначення їх класу небезпеки для здоров'я населення СН № 3183-84 Порядок накопления, транспортировки, уничтожения и захоронения токсичных промышленных отходов (Порядок накопичення, транспортування, знищення та захоронения токсичних промислових відходів) СанПиН № 4630-88 Санитарные нормы и правила охраны поверхностных вод от загрязнения (Санітарні норми і правила охорони поверхневих вод від забруднення) СанПиН 4690-88 Санитарные правила и нормы по охране почвы от загрязнения бытовыми и промышленными отходами (Санітарні правила і норми охорони грунту від забруднення побутовими і промисловими відходами) СНиП II 4-79 Естественное и искусственное освещение (Природне і штучне освітлення) СНиП 2.04.01 85 Внутренний водопровод и канализация зданий (Внутрішній водопровід і каналізація будівель) СНиП 2.04.05-91 Отопление,вентиляция и кондиционирование (Опалення, вентиляція і кондиціонування) СНиП 2.09.04-87 Административные и бытовые здания (Адміністративні і побутові будинки) СНиП ІІІ-4 Техника безопасности в строительстве (Техніка безпеки в будівництві) _______________________ 1*ТУ діють до 01.07.2007 р. ДСТУ Б В.2.7-124-2004 с.4 3 КЛАСИФІКАЦІЯ І ПОЗНАЧЕННЯ 3.1 Цемент для будівельних розчинів є продуктом сумісного помелу портландцементного клінкеру, активних мінеральних добавок, добавок-наповнювачів і добавки матеріалу, що містить сульфат кальцію. 3.2 За міцністю цементи для будівельних розчинів поділяють на марки 200, 300 і 350. 3.3 Для покращання легкоукладальності і довговічності будівельних розчинів рекомендується в цементи вносити повітровтягуючі добавки (ПВ). 3.4 Допускається вводити в цемент пластифікуючі (ПЛ) і гідрофобізуючі (ГФ) добавки, що покращують його якість. 3.5 Умовне позначення цементу повинно включати: - повне або скорочене (ЦБР) найменування цементу; - марку цементу згідно з 3.2; - для відповідних цементів - позначення наявності в цементі повітровтягуючої добавки - ПВ, пластифікуючої добавки - ПЛ, гідрофобізуючої добавки - ГФ; - позначення цього стандарту. Приклад умовного позначення цементу для будівельних розчинів марки 350 з повітровтягуючою добавкою: ЦБР 350-ПВ-ДСТУ Б В.2.7-124-2004. 4 ТЕХНІЧНІ ВИМОГИ Цемент для будівельних розчинів повинен за встановленим у галузі порядком виготовлятись згідно з затвердженим технологічним регламентом і після визначення готовності до цього підприємства-виробника. 4.1 Вимоги до сировини і матеріалів При виробництві цементу використовують: - портландцементний клінкер, хімічний склад якого відповідає вимогам технологічного регламенту. Масова частка оксиду магнію (МgО) в клінкері не повинна перевищувати 5 %; - камінь і щебінь гіпсові і гіпсоангідритові згідно з ДСТУ Б В.2.7-104. Допускається використання фосфогіпсу за ДСТУ Б В.2.7-1, ДСТУ Б В.2.7-2, ДСТУ Б В.2.7-3 та інших матеріалів, які містять: - сульфат кальцію за відповідними нормативними документами; - природні і штучні активні мінеральні добавки і пуцолани за ТУ 21 -26-11; - добавки-наповнювачі за ТУ 21-13-6: • кварцовий пісок за чинними нормативними документами з вмістом оксиду кремнію не менше 90 %. Вміст глинистих, мулистих і дрібних пилуватих фракцій розміром менше 0,05 мм повинен бути не більше 3 %; • вапняк, хімічний склад якого відповідає вимогам ТУ 21-13-6 до карбонатних порід; • вапно будівельне (кальцієве) за ДСТУ Б В.2.7-90; • пил електрофільтрів клінкеровипалювальних печей за нормативами технологічного регламенту; - добавки, що регулюють основні властивості цементу, і технологічні добавки за ГОСТ 24640. 4.2 Характеристики цементу 4.2.1 Масова частка клінкеру в цементі для будівельних розчинів повинна складати не менше 20%. 4.2.2 Кількість повітровтягуючих добавок у цементі не повинна перевищувати 1 % від маси цементу. 4.2.3 Дозволяється вводити в цемент при помелі пластифікуючі добавки в кількості не більше 0,5 % від маси цементу і гідрофобізуючі - не більше 0,3 % від маси цементу в перерахунку на суху речовину добавок. 4.2.4 Допускається при виробництві цементу для інтенсифікації його помелу застосовувати технологічні добавки, що не погіршують якості цементу, в кількості не більше 1 % за масою. 4.2.5 Кількість органічних речовин у цементі не повинна перевищувати 0,5 % від маси цементу. ДСТУ Б В.2.7-124-2004 с.5 4.2.6 Масова частка ангідриду сірчаної кислоти (SОз) в готовому цементі повинна бути не менше 1,0% і не більше 3,0%. 4.2.7 Стандартна міцність цементу (міцність при стиску у віці 28 діб), а також рання міцність (у віці семи діб) повинні задовольняти вимоги таблиці 1. Таблиця 1. Вимоги до міцності цементів для будівельних розчинів

4.2.8 Тонкість помелу цементу повинна бути такою, щоб при просіюванні його крізь сито № 008 за ГОСТ 6613 проходило не менше 88 % маси просіюваної проби. 4.2.9 Початок тужавлення цементу повинен наставати не раніше 60 хв, а кінець - не пізніше 12 год від початку замішування. 4.2.10 Водовідділення цементного тіста, приготовленого при водоцементному відношенні (В/Ц), що дорівнює 1, повинно бути не більше 30 % за об'ємом. 4.2.11 Цемент повинен показувати рівномірность зміни об'єму при випробуванні зразків кип'ятінням у воді. При випробуванні рівномірності зміни об'єму цементу з застосуванням приладу Ле Шательє розширення не повинно перевищувати 10 мм. 4.2.12 Масова частка лужних оксидів у цементі не повинна перевищувати 2 % у перерахунку на Na2O (Na2O + 0,658 K2O). 4.2.13 Масова частка хлор-іону СІ в цементі повинна бути не більше 0,10 %. 5 ВИМОГИ БЕЗПЕКИ І ОХОРОНИ НАВКОЛИШНЬОГО СЕРЕДОВИЩА 5.1 Цемент для будівельних розчинів і сировинні компоненти, що застосовуються при його виробництві, відповідають IV класу небезпечності і відносяться до речовин малонебезпечних згідно з класифікацією за ГОСТ 12.1.007. 5.2 Цемент для будівельних розчинів є пожежовибухобезпечною речовиною, не утворює токсичних сполук у повітряному середовищі і стічних водах у присутності інших речовин. У стічних водах дає слаболужну реакцію. 5.3 Повітря робочої зони необхідно контролювати на вміст пилу цементу (IV клас небезпеки, ГДК = 6 мг/м3), пилу гіпсу (III клас небезпеки, ГДК = 2 мг/м3) за методичними вказівками МОЗ України. Періодичність контролю вмісту шкідливих речовин у повітрі робочої зони - згідно з вимогами ГОСТ 12.1.005. 5.4 При виконанні виробничих операцій, які супроводжуються надходженням у повітряне середовище цементного пилу, необхідне застосування індивідуальних засобів захисту: спецодягу за ГОСТ 27574 та ГОСТ 27575, спецвзуття за ДСТУ 3835, захисних окулярів за ГОСТ 12.4.013, засобів захисту органів дихання за ГОСТ 12.4.028 і ГОСТ 12.4.034. Можливе використання засобів індивідуального захисту імпортного виробництва за відповідними нормативними документами за умови забезпечення необхідного рівня безпеки працюючих. 5.5 Ефективна сумарна питома активність природних радіонуклідів у цементі відповідно до вимог ДБН В.1.4-1.01 не повинна перевищувати 370 Бк/кг. Контроль - за ДБН В.1.4-2.01. 5.6 Викиди в атмосферу шкідливих речовин не повинні перевищувати граничнодопустимі концентрації, встановлені ДСП № 201. 5.7 Технологічні стічні води скидають в каналізацію відповідно до вимог СанПиН № 4630. 5.8 Повинні бути враховані загальні положення та вимоги щодо безпечності промислових підприємств, викладені в ДСТУ 3273. ДСТУ Б В.2.7-124-2004 с.6 5.9 У виробничих приміщеннях необхідно дотримуватись правил пожежної безпеки за ГОСТ 12.1.004 та електробезпеки за ГОСТ 12.1.019. 5.10 Технологічне обладнання і виробничі процеси повинні відповідати вимогам ГОСТ 12.2.003 і ГОСТ 12.3.002. 5.11 Вантажно-розвантажувальні роботи повинні здійснюватися відповідно до вимог ГОСТ 12.3.009 і СНиП ІІІ-4. 5.12 При проведенні робіт повинні виконуватись загальні вимоги захисту працюючих згідно з ГОСТ 12.4.011. 5.13 Виробничі приміщення повинні бути обладнані системами припливно-витяжної вентиляції, аспірації та опалення за ГОСТ 12.4.021 та СНиП 2.04.05; освітлення - за СНиП ІІ-4; водопровідною системою та каналізацією - за СНиП 2.04.01; питною водою - за ГОСТ 2874; побутовими приміщеннями - за СНиП 2.09.04. 5.14 Мікроклімат у виробничих приміщеннях повинен відповідати вимогам ГОСТ 12.1.005 і ДСН 3.3.6.042. 5.15 Рівень шуму в робочій зоні і виробничих приміщеннях повинен відповідати вимогам ГОСТ 12.1.003 і ДСН 3.3.6.037. Працюючі в зонах з посиленим рівнем звуку повинні забезпечуватись засобами індивідуального захисту за ГОСТ 12.4.051. 5.16 Захист від вібрації необхідно здійснювати відповідно до вимог ГОСТ 12.1.012. Рівні вібрації на робочих місцях не повинні перевищувати норм, установлених ДСН 3.3.6.039. 5.17 Для захисту шкіри рук працюючих слід використовувати засоби індивідуального захисту за ГОСТ 12.4.010 і ГОСТ 12.4.068. 5.18 Охорона грунту від забруднення відходами виробництва здійснюється згідно з СанПин 4690. 5.19 Відходи виробництва утилізують згідно з СН 3183, ДСанПіН 2.2.7.029. 6 ПРАВИЛА ПРИЙМАННЯ 6.1 Приймання цементів здійснюють згідно з ДСТУ Б В.2.7-112. 7 МЕТОДИ ВИПРОБУВАНЬ ЦЕМЕНТУ 7.1 Фізико-механічні властивості цементу визначають згідно з ГОСТ 310.1 - 310.4. Допускається за вимогою споживача додатково провадити фізико-механічні випробування за EN 196-1, EN 196-3, EN 196-6. 7.2 Хімічний аналіз здійснюють за ГОСТ 5382. 7.3 Кількість добавок у цементі визначають за галузевою методикою. 7.4 Вміст у кварцовому піску оксиду кремнію, глинистих, мулистих та пиловидних фракцій визначають за ГОСТ 6139. 7.5 Водовідділення цементу визначають за такою методикою: 7.5.1 Засоби випробувань: - фарфорова склянка місткістю 1 л; - металевий шпатель; - технічні ваги з похибкою 0,1 г; - градуйований циліндр місткістю 500 мл. 7.5.2 Процедура випробувань Відважують 350 г цементу і 350 г води з точністю до 1 г. Воду виливають у фарфорову склянку, потім у склянку повільно протягом 1 хв висипають наважку цементу, безперервно перемішуючи вміст металевим шпателем. Одержане цементне тісто перемішують ще протягом 4 хв і обережно переливають у градуйований циліндр. Циліндр з цементним тістом ставлять на стіл і зразу ж відмічають об'єм цементного тіста. Під час проведення випробувань циліндр повинен стояти непорушно і не зазнавати поштовхів та струшувань. Об'єм осілого цементного тіста відмічають через 4 год після першого відліку. ДСТУ Б В.2.7-124-2004 с.7 Коефіцієнт водовідділення (об'ємний) визначають за формулою: (1) де а - первинний об'єм цементного тіста, см3; b - об'єм осілого цементного тіста, см3. 7.6 З метою оцінки характеристик технологічності цементу при його використанні в будівельних розчинах передбачається за домовленістю зі споживачем додатково проводити випробування відповідно до європейського стандарту EN 413-2 основних властивостей свіжих будівельних розчинів за ДСТУ Б В.2.7-23, зокрема, визначення рухомості (легкоукладальності), водоутримувальної здатності і когезійних властивостей (зчеплення). Методи визначення зазначених характеристик наведені в додатку А. 8 ПАКУВАННЯ, МАРКУВАННЯ, ТРАНСПОРТУВАННЯ І ЗБЕРІГАННЯ 8.1 Пакування, маркування, транспортування і зберігання цементу для будівельних розчинів проводять за ДСТУ Б В.2.7-112. 9 ГАРАНТІЇ ВИРОБНИКА 9.1 Підприємство-виробник гарантує відповідність цементу всім вимогам цього стандарту протягом 30 діб після відвантаження при дотриманні правил його транспортування і зберігання згідно з ДСТУ Б В.2.7-112. ДСТУ Б В.2.7-124-2004 с.8 ДОДАТОК А (довідковий) МЕТОДИ ОЦІНКИ ХАРАКТЕРИСТИК ТЕХНОЛОГІЧНОСТІ ЦЕМЕНТУ ДЛЯ БУДІВЕЛЬНИХ РОЗЧИНІВ Для оцінки характеристик технологічності цементу для будівельних розчинів (Masonry cement) за EN 413-2 визначають консистенцію, водоутримання, вміст повітря та когезійні властивості (технологічність) свіжого цементного розчину, Випробування проводять на стандартному розчині, приготовленому за EN 196-1, але з вмістом води, необхідним для одержання стандартної консистенції (див. А.1.1.1). При цьому співвідношення цементу і піску в розчині складає 1:3. Використовується стандартний поліфракційний пісок для випробувань цементу, що відповідає вимогам EN 196-1 і чинного в Україні ГОСТ 6139. А.1 Консистенція свіжого розчину Консистенцію розчину визначають із допомогою плунжерного апарата. Проникнення плунжера в розчин повинно складати необхідну величину. Як альтернативний може використовуватись метод визначення розпливу розчину на струшувальному столику. При цьому розплив, еквівалентний необхідному значенню проникнення плунжера, установлюють на тому ж типі цементу, який повинен випробовуватись альтернативним методом. А.1.1 Визначення консистенції свіжого розчину з допомогою плунжерного апарата Змішувач і допоміжне обладнання - згідно зі Зміною № 5 ГОСТ 310.4. Плунжерний апарат показано на рис. А.1.

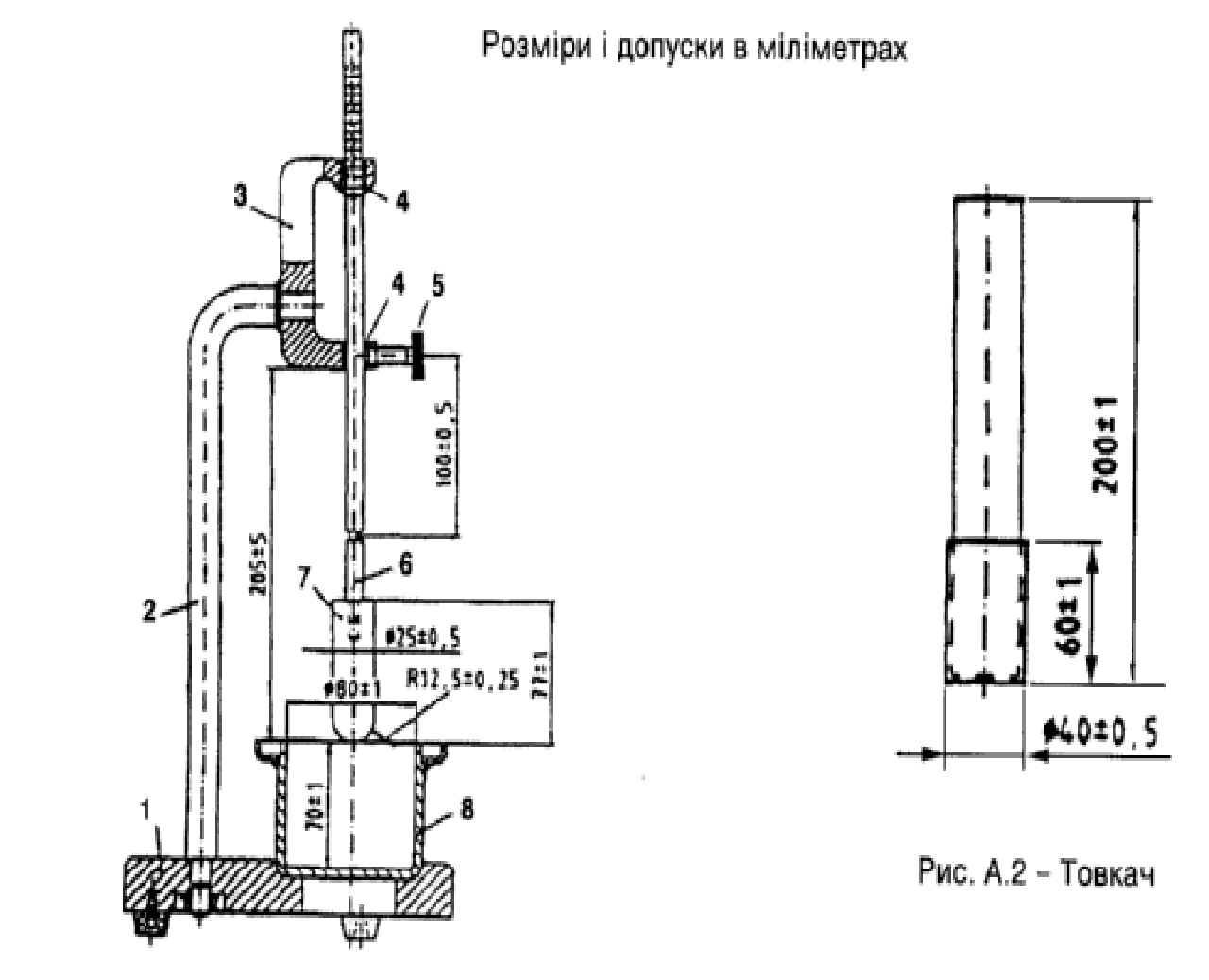

Плунжер повинен мати напівсферичний нижній край, стійкість проти корозії і не іржавіти від розчину. Загальна маса стержня зі шкалою і плунжера повинна бути (90±2) г. Відпускаючий механізм тримає стержень у початковій позиції так, що перед початком тесту нижній кінець плунжера знаходиться на (100±1) мм над поверхнею розчину. 1 - опорна плита; 2 - опорний стояк; 3 - тримач; 4 - напрямні втулки. 5 - відпускаючий механізм; 6 - алюмінієвий вимірювальний стержень (шкала з 2-х міліметровою градацією); 7 - плунжер; 8 - контейнер Рис. А.1 - Плунжерний апарат для визначення консистенції свіжого розчину ДСТУ Б В.2.7-124-2004 с.9 А. 1.1.1 Процедура Перед початком випробувань плунжер витирають вологою ганчіркою. Відразу після закінчення перемішування розчину заповнюють контейнер у два шари. Кожний шар трамбують десятьма легкими ударами товкача (рис. А.2). Швидко (в межах 1 хв після закінчення перемішування) знімають надлишок розчину. Контейнер поміщають на опорну плиту, через (150±15) с від закінчення перемішування відпускають плунжер з початкового положення і визначають величину його проникнення в розчин за показаннями шкали. Для розчину стандартної консистенції значення проникнення повинно бути (35±3) мм. Якщо така консистенція не досягнута, необхідно приготувати нову порцію розчину, використовуючи іншу кількість води. Повторюють тест на нових порціях розчину, поки значення проникнення (35±3) мм не буде досягнуто у двох послідовних тестах. Записують кількість води в грамах і глибину проникнення в міліметрах. А. 1.2 Визначення консистенції свіжого розчину з допомогою струшувального столика А. 1.2.1 Калібрування Калібрують струшувальний столик як прилад для визначення консистенції цементного розчину, використовуючи той самий тип цементу, який використовувався при визначенні консистенції розчину з допомогою плунжера. Проводять щонайменше три пари визначень із метою встановлення розпливу, еквівалентного проникненню плунжера на (35±3) мм. Далі приймають цей розплив для досягнення необхідної визначеної консистенції розчину. Співвідношення між показниками, одержаними з застосуванням струшувального столика і плунжера, повинно перевірятись щонайменше раз на місяць. А. 1.2.2 Процедура Перед початком випробування переконуються, що форма-конус та поверхня столика чисті та сухі і столик знаходиться у робочому стані. Поміщають форму в центрі поверхні столика і заповнюють її двома шарами розчину, приготовленого перед тим згідно з А.1.1.1. Під час цієї операції форму з установленою воронкою щільно тримають на поверхні столика однією рукою так, щоб краї форми збігалися з колом на плиті столика. Розправляють кожний шар розчину, трамбуючи його легенько 10 разів товкачем так, щоб форма була заповнена рівномірно. Одразу ж знімають воронку і видаляють надлишок розчину з утрамбованої його поверхні. Вичищають столик і старанно усувають будь-яку воду поблизу форми. Після того, як пройде від 10 до 15 с з того моменту, коли видалено надлишок розчину, форму повільно піднімають вертикально від плити столика через (150±15) с після закінчення перемішування. Розрівнюють розчин, трясучи плиту 15 разів - одне струшування за секунду. Вимірюють діаметр розпливу цементного розчину з допомогою кронциркуля у двох напрямках під прямим кутом один до одного. Записують середнє значення цього показника з точністю до 1 мм як розплив розчину і масу води, яку використано для досягнення цього розпливу, як процент від маси цементу в розчині. А.2 Водоутримання А.2.1 Принцип методу Свіжий розчин стандартної консистенції піддають всмоктуванню за певних умов, використовуючи як підкладку фільтрувальний папір. Водоутримання розчину - це маса води, що залишилась у розчині після обробки всмоктуванням і виражена як процент за масою первинного вмісту води в розчині. Закінчивши тест визначення стандартної консистенції, як описано в А.1.1 або А.1.2, перемішують розчин, що залишився в чаші змішувача, на низькій швидкості протягом 15 с і тоді проводять тест на водоутримання. Якщо проміжок часу між початком змішування і початком періоду всмоктування при визначенні водоутримання перевищує 10 хв, повинна бути приготовлена свіжа партія розчину. А.2.2 Апаратура А.2.2.1 Жорстка форма з внутрішнім діаметром (100±1) мм і глибиною (25±1) мм, як показано на рис. А.За. А.2.2.2 Розрівнювальна рейка (або металева лінійка) (рис. А.3б). А.2.2.3 Маса 2 кг. ДСТУ Б В.2.7-124-2004с.10 Розміри і допуски в міліметрах

а - форма б - розрівнювальна рейка

Рис. А.З - Апаратура для визначення водоутримання А.2.2.4 Тверда пластина, непориста з діаметром (100±1) мм, товщиною (5±1) мм. А.2.2.5 Бавовняна марля, два круги з діаметром (100±1) мм або два квадрати зі стороною (100±1) мм. А.2.2.6 Ваги щонайменше на 2 кг з можливістю зважування до 0,1 г. А.2.2.7 Фільтрувальний папір, вісім кругів з діаметром (100±1) мм, від 180 г/м2 до 200 г/м2 сухого паперу; кожний круг має номінальну товщину 0,40мм і номінальний розмір часток, що затримуються, 5?m. Весь використаний папір викидають. А.2.2.8 Шпательний ніж із лезом 150-200 мм і шириною 20-30 мм. А.2.3 Процедура Зважують порожню і суху форму з точністю до 1 г (и). Зважують вісім кругів фільтрувального паперу з точністю до 0,1 г (?). Заповнюють форму розчином приблизно десятьма порціями, використовуючи кінець шпательного ножа. Коли розчин злегка перейде за край форми, відкидають надлишок і розрівнюють поверхню розчину на рівні верхніх країв форми, використовуючи рейку (рис. А.Зб). Тримаючи рейку під кутом 45°, роблять один наче розпилюючий рух через форму, а потім під більш плоским кутом розрівнюють поверхню одним рухом у протилежному напрямку. Зважують форму і її вміст з точністю до 1 г (w). Покривають поверхню розчину двома кусками бавовняної марлі і поміщають вісім кругів фільтрувального паперу поверх марлі. Далі на фільтрувальний папір кладуть тверду непористу пластину, перевертають форму на плоску поверхню та кладуть вантаж масою 2 кг на перевернуту основу форми. Після 5 хв ± 5 с вантаж забирають, перевертають конструкцію в початкове положення, забирають непористу пластину, фільтрувальний папір, бавовняну марлю і зважують фільтрувальний папір з точністю до 0,1 г (х). Обчислюють масу розчину, взяту при проведенні тесту, як (w-u), потім масу присутньої в розчині води (z) (А.1) де u - маса порожньої форми, г; w - маса заповненої форми, г; у - маса води, використана для приготування розчину стандартної консистенції (проникнення плунжера на (35±3) мм), г. Маса води, абсорбованої фільтрувальним папером, складає (х-у). Обчислюють водоутримання як процент від загальної кількості води за формулою: (А.2) де ? - маса восьми фільтрувальних аркушів паперу перед абсорбцією, г; х- маса восьми фільтрувальних аркушів паперу після абсорбції, г; z- маса води, присутньої в розчині перед абсорбцією, г. Записують водоутримання як середнє арифметичне значення двох випробувань, виражене з точністю до 1 %. Якщо два окремих значення відхиляються від їх середньої величини більше ніж на 2 % абсолютних, випробовують інші дві проби з партії свіжого розчину. ДСТУ Б В.2.7-124-2004 с.11 А.3 Вміст повітря Вміст повітря визначають двома методами - методом тиску (основний) і з застосуванням алкоголю (альтернативний). Можна використовувати й інші методи, якщо попередньо було встановлено, що вони показують результати, подібні до результатів основного методу. Випробування потрібно проводити на свіжому розчині стандартної консистенції. А.3.1 Метод тиску А.3.1.1 Принцип методу Вміст повітря свіжого розчину визначають виходячи із зменшення його об'єму під дією тиску. А.3. 1.2 Апаратура Апарат для випробування (рис. А.4) складається з металевого циліндра (контейнер для розчину) ємкістю (0,75±0,05) л або (1,00±0,05) л*. Контейнер 1 і кришка 2 приєднані один до одного герметично з допомогою затискачів. Для наповнення водою та випускання повітря служить клапан 7. Повітря стискається з допомогою насоса 4. Манометр 8 має шкалу для вимірювання вмісту повітря з поділками не більше 0,5 %.

А.3.1.3 Калібрування Оскільки апарати, які поставляються різними виробниками, відрізняються в деталях, калібрування повинно проводитись відповідно до їх інструкцій і включати: а) калібрування при 0 вмісту повітря; б) калібрування при трьох значеннях через приблизно рівні інтервали в межах від 0 до 25 % вмісту повітря. Калібрування повинно проводитись три рази при трьох різних значеннях вмісту повітря (див."б"); одержані значення використовуються у поєднанні з показниками тиску для виведення співвідношення, яке може застосовуватись для корекції значень, прочитаних зі шкали манометра згідно з А.3.1.4. _____________________________ * При використанні контейнера на 1 л можливе збільшення потрібного розміру порції розчину ДСТУ Б В.2.7-124-2004 с.12 Якщо інструкції виробника апарата не відповідають вимогам, зазначеним вище, його обладнання не повинно застосовуватись для даного випробування. А.3.1.4 Процедура Контейнер заповнюють розчином відразу ж після змішування і ущільнюють його, використовуючи товкач, показаний на рис. А.2. Відкидають надлишок розчину і розрівнюють його поверхню на рівні верхнього краю контейнера способом, описаним в А.2.3. Витирають край контейнера начисто вологою ганчіркою або губкою. Накривають контейнер кришкою і притискають її щільно до контейнера з допомогою затискачів. Залишають клапани 5 і 7 відкритими. Використовуючи гнучку пляшку, вприскують воду у клапан 7, поки все повітря, що ще залишається у приладі, не вийде через перепускний клапан 5 (вода, яка проходить через клапан 5, повинна бути без повітряних бульбашок). Працюють насосом, поки індикатор тиску не досягне початкового рівня. Якщо тиск злегка падає через кілька секунд, його збільшують, качаючи знову, поки індикатор тиску не досягне позначки. Якщо індикатор виходить за лінію позначки, це коректується частковим відкриванням корекційного клапана 6, поки індикатор тиску не повернеться точно до позначки. Закривають обидва клапани 5 і 7. Відкривають корекційний клапан 6, поки не буде досягнуто вирівнювання тиску. Стукають легенько по манометру, поки індикатор не прийде в стан спокою, і зчитують значення вмісту повітря в розчині. Коректують цей показник, використовуючи калібрувальне співвідношення, встановлене в 6.2.3. Після випробування відкривають обидва клапани 5 і 7, повільно знімаючи тиск у контейнері 1 і тоді повторюють випробування. Обчислюють середнє значення двох відкоректованих показників. Якщо два окремих значення відхиляються більше ніж на 10 % відносно їх середнього значення, випробовують дві додаткові проби і обчислюють нове середнє значення. Записують результат як вміст повітря з точністю до 0,5 %. Примітка. Можливі варіанти таких процедур для апаратів, що поставляються різними виробниками. Однак необхідно дотримуватись інструкцій виробників, щоб провести потрібне калібрування (див. А.3.1.3). А.3.2 Метод алкоголю (альтернативний метод) А.3.2.1 Принцип методу Вміст повітря у розчині визначається зменшенням у об'ємі, яке виникає, коли повітря витісняється рідиною. А.3.2.2 Апаратура Мірний циліндр ємкістю 500 мл, приблизно 50 мм у діаметрі і з градуюванням 5 мл. Гумова пробка до циліндра. Воронка для заповнення циліндра розчином. Суміш - 60 % за об'ємом етанолу і 40 % за об'ємом води. Примітка. Замість етанолу можна використовувати якісний 2-октанол. А.3.2.3 Процедура Поміщають приблизно 200 мл розчину в циліндр, використовуючи воронку і слідкуючи за тим, щоб у розчині не утворювалось порожнин. Злегка стукають по циліндру, щоб вирівняти поверхню розчину і випустити затримане повітря. Записують об'єм розчину Vm з точністю до мілілітра. Наливають акуратно суміш алкоголю та води в циліндр до позначки 500 мл. Закривають циліндр гумовою пробкою і 20 разів перевертають, щоб одержати повну дисперсію розчину в алкогольноводяній суміші. Дають суміші осісти протягом (5,0±0,5) хв і визначають рівень рідини з точністю до міліметра. Повторюють цей процес, поки два послідовних значення не будуть відрізнятись більше ніж на 1 мл. Використовуючи цей рівень рідини V? , обчислюють з точністю до 0,5 % вміст повітря А кожної проби розчину як процент від початкового об'єму розчину за такою формулою: (А.3) де V m - обєм розчину, мл; V? - об'єм розчину плюс рідина після збовтування, мл. ДСТУ Б В.2.7-124-2004 с.13 Обчислюють середню величину двох окремих значень вмісту повітря з точністю до 0,5 %. Якщо два індивідуальних значення відрізняються більше ніж на 10 % відносно їх середньої величини, випробовують дві додаткові проби і обчислюють нову середню величину. Записують результат як вміст повітря з точністю до 0,5 %. А.4 Когезійні властивості (зчеплення) А.4.1 Принцип методу Когезія вимірюється на розчині стандартної консистенції за допомогою приладу, що вимірює час протікання розчину при визначених умовах. А.4.2 Апаратура А.4.2.1 Прилад для вимірювання когезії (рис. А.5), який містить: а) прямокутний контейнер 5, виготовлений з корозієстійкого металу з внутрішніми розмірами: довжина - (180±1) мм, ширина - (90±1) мм, висота - (90±1) мм. Горизонтальна вказівна лінія 8 нанесена всередині контейнера на рівні (30,0±0,1) мм над основою через кінець меншого відсіку 7; б) знімна клиноподібна перегородка 2 з кутом (38±1)°, що вставляється поперек контейнера на відстані (50±1) мм від кінця з вказівною лінією. Перегородка може висуватись вгору з контейнера за допомогою вертикальних напрямних, установлених зовні його довших лицьових сторін. Знімається перегородка за допомогою перемикача, який приводить у дію вібратор; в) електричний вібратор номінальною потужністю 50 Вт, який можна регулювати для здійснення потрібного рівня вібрації за допомогою зміни ступеня нерівноваги між двома виваженими сегментами на обертовому валу.

1 - вібратор, прикріплений до зовнішньої стінки лицьової сторони контейнера, на якому вигравірувана вказівна лінія 8; 2 - знімна перегородка; 3 - гумові опори; 4 - напрямні пристрої; 5 - контейнер; 6 - більший відсік; 7 - менший відсік; 8 - вказівна лінія; 9 - напрямок обертання Рис. А.5 - Прилад для вимірювання когезії (зчеплення) ДСТУ Б В.2.7-124-2004 с.14

Розміри та допуски у міліметрах Рис. А.6 Товкач А.4.2.2 Твердий блок масою щонайменше 30 кг з плоскою та рівною поверхнею (виготовлений, наприклад, з бетону), на якому стоїть прилад на чотирьох гумових опорах. А.4.2.3 Товкач (рис. А.6) - стержень з неіржавіючої сталі з робочою частиною, що має діаметр (6±0,5) мм і напівсферичний кінець. Загальна маса товкача повинна бути (200 ±10) г. А.4.2.4 Таймер з точністю до 0,1 с. А.4.2.5 Ручна лопатка.

Внимание! Это не полная версия документа. Полная версия доступна для скачивания.

|

|||||||||||||||||

| Категории документа: | |||||||||||||||||

Читайте также:

|

|||||||||||||||||

|

Copyright © 2009-2012 Bud Info. Все права защищены. Disclaimer

|

|||||||||||||||||